Содержание

Принцип работы роторного комбайна

Комбайны предназначены для уборки зерновых колосовых культур прямым и раздельным комбайнированием. При наличии дополнительных приспособлений комбайном можно убирать крупяные и масличные культуры, кукурузу на зерно, семенники трав.

Применяют самоходные, прицепные и полунавесные комбайны.

По направлению потока растительной массы и вороха относительно направления движения различают Т-, Г— и П-образные схемы комбайнов.

Т-образная схема комбайнов применена в самоходных комбайнах. В них срезанные растения поступают с правой и левой сторон жатки к ее центральной части, где направление потоков изменяется на 90˚. Комбайны, выполненные по этой схеме, характеризуются высокой маневренностью и хорошей обзорностью зоны срезаемых растений. Однако в таких комбайнах усложнен привод рабочих органов, увеличены габаритные размеры (высота и длина).

Г-образные схемы применяют в прицепных или навесных комбайнах. Прицепные комбайны менее маневренны, чем самоходные, при уборке ими увеличивается металлогрузооборот по полю. По сравнению с самоходными комбайнами применение прицепных комбайнов влечет снижение эксплуатационных издержек и капиталовложений.

П-образная схема реализована в комбайнах, у которых продольная ось молотилки параллельна жатке. Такая схема компактна, менее материалоемка, удобна для обслуживания. Применение аксиально-роторных молотилок расширяет возможности комбайнов П-образной схемы, особенно малогабаритных.

В зависимости от конструкции рабочих органов молотилки различают барабанно-соломотрясные (классическая схема) и аксиально-роторные комбайны, в которых вымолот зерна, выделение его из образовавшегося вороха выполняют вращающийся ротор и окаймляющий его кожух (дека).

Основные части зерноуборочных комбайнов: жатвенная часть, подборщик, молотилка, бункер с устройством для выгрузки зерна, приспособления для сбора, измельчения, уплотнения или разбрасывания незерновой части урожая, кабина, системы управления и контроля за работой комбайна, а также приспособления для уборки различных культур.

Рабочий процесс комбайнов

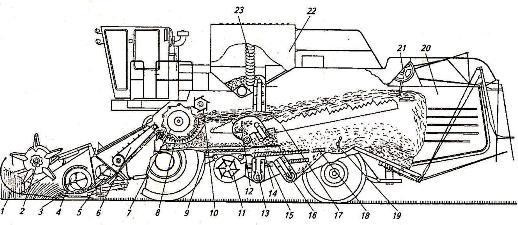

При движении комбайна с классической молотилкой делители 1 жатки (рис. 1) отделяют полосу стеблей, равную ширине захвата комбайна, а планки мотовила 2 захватывают порцию стеблей из этой полосы и подводят ее к режущему аппарату 3. Срезанную массу планки мотовила подают к шнеку 4. Правая и левая лопасти шнека сдвигают хлебную массу к середине, где ее захватывают пальцы средней части шнека и подают снизу к битеру 5 проставки с убирающимися пальцами (в некоторых конструкциях комбайнов такой битер не применяют).

Пальцы битера 5 растаскивают массу, подаваемую шнеком, уменьшают «мертвую» зону между шнеком и плавающим транспортером 6, что повышает равномерность потока. Планки нижней ветви транспортера 6 захватывают массу и, прижимая ее к днищу корпуса наклонной камеры, перемещают к молотильному устройству. В ряде комбайнов между плавающим транспортером и молотильным устройством установлен приемный битер с лопастями, направляющими стебли к молотильно-сепарирующему устройству.

В него входят барабан 7 и дека 8 (подбарабанье), которые нарушают связь зерна с колосом. Часть зерна (80…95 %) и мелкие примеси (полова) проходят сквозь отверстия подбарабанья и поступают на транспортную доску 9.

Остальную массу (грубый ворох), выходящую из молотильного пространства, отбойный битер 10 направляет на соломотряс 17, где встряхиванием из соломы выделяется свободное зерно. Мелкий ворох (зерно, полова), провалившийся сквозь отверстия соломотряса, желобами клавиш ссыпается на транспортную доску.

Солома, перемещаемая соломотрясом к выходу, поступает к граблинам соломонабивателя 21. Зубья граблин захватывают порцию соломы и продвигают ее в камеру копнителя 20. Когда камера наполнится соломой до верхнего уровня, граблины начинают подпрессовывать массу. Если убирают солому с измельчением или прессованием, то вместо копнителя устанавливают измельчитель.

Рис. 1. Рабочий процесс комбайна «Дон-1500Б»:

1 — делители; 2 — мотовило; 3 — режущий аппарат; 4 — шнек; 5 — битер проставки; 6 — плавающий транспортер; 7 — барабан; 8 — дека (подбарабанье); 9 — транспортная доска; 10 — отбойный битер; 11 — вентилятор; 12 — домолачивающее устройство; 13 — зерновой элеватор; 14, 15 — соответственно верхнее и нижнее решета; 16 — колосовой элеватор; 17 — соломотряс; 18 — удлинитель верхнего решета; 19 — половонабиватель; 20 — копнитель; 21 — соломонабиватель; 22 — бункер зерна; 23 — распределительный шнек

Зерно и полова проходят между пальцами транспортной доски и падают на переднюю часть верхнего решета 14, а длинные примеси (сбоина), скользя по пальцам решетки транспортной доски, поступают ближе к середине решета. Легкие примеси выдуваются воздушным потоком, поступающим от вентилятора 11, а затем граблинами половонабивателя 19 проталкиваются в камеру копнителя.

Зерно и некоторые примеси обрабатываются на верхнем 14 и нижнем 15 решетах и, проходя сквозь них, поступают к зерновому шнеку и элеватору 13. Зерновой элеватор и распределительный шнек 23 направляют зерно в бункер 22. При заполнении бункера зерно выгружают в транспортные средства.

Сходом с решет идут крупные примеси (необмолоченные колосья). Сход с верхнего решета частично проваливается сквозь отверстия уплотнителя 18, поступает в нижний колосовой шнек, а затем элеватором 16 подается к домолачивающему устройству 12. Домолоченные колоски и зерно сходят на решета.

При раздельном комбайнировании применяют платформы-подборщики, устанавливаемые вместо жатки, или на жатку навешивают полотненно-пальцевые или барабанные подборщики с пружинными пальцами. Подобранная растительная масса далее подается к шнеку и рабочим органам.

Комбайны с барабанно-дековым молотильно-сепарирующим устройством и клавишным соломотрясом широко распространены. Рабочий процесс протекает надежно, а пропускная способность достигает 5 кг/с на 1 м ширины молотилки. При оборудовании этих комбайнов дополнительными приспособлениями можно убирать различные культуры. Однако дальнейшее повышение производительности таких комбайнов вызывает недопустимое увеличение их габаритных размеров и массы.

Повышенная масса комбайна приводит к существенным экологическим нарушениям: переуплотняется почва, углубляется колея, разрушаются дороги, мосты и т. п. Из-за увеличенных размеров соломотряса возрастают инерционные нагрузки, снижающие надежность машины и увеличивающие экономические показатели. Большие габаритные размеры комбайна ухудшают его маневренность, затрудняют обслуживание и ремонтно-восстановительные работы.

Комбайны с аксиально-роторными молотилками

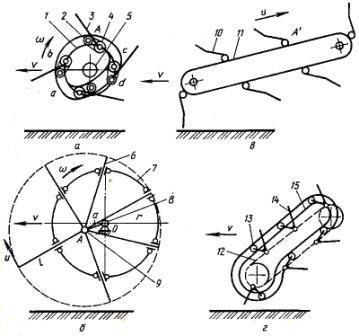

Комбайн с аксиально-роторной молотилкой отличается от барабанных с соломотрясом тем, что в них зерно вымолачивается и сепарируется из вороха в пространстве между ротором 1 (рис. 2) и неподвижной или вращающейся декой 2 (кожухом).

Различают продольно-поточные (рис. 2, а) и поперечно-поточные (рис. 2, б) аксиально-роторные молотильно-сепарирующие системы (МСС). В первых ротор и кожух расположены вдоль направления движения движения комбайна, во вторых – перпендикулярно направлению движения.

В поперечно-проточных МСС растительную массу к заходной части 1 (рис. 2, а) ротора подает транспортер 10. Лопасти заходной части ротора, воздействуя на массу, вымолачивают зерно и перемещают ворох по винтовым траекториям в пространстве между ротором и декой. Из заходной части масса поступает в молотильно-сепарирующую зону II, где домолачивается, а зерно и полова частично выделяются (сепарируются) из грубого вороха. Оставшаяся часть зерна выделяется в сепарирующей зоне III за счет удара по вороху планок ротора, а не за счет колебаний вороха, как на соломотрясе.

Рис. 1. Схема рабочего процесса комбайна с аксиально-роторной молотилкой :

а — с продольным потоком массы; б — с поперечным потоком массы;

1 — ротор; 2 — кожух; 3, 10 — соответственно соломоотводящий и плавающий транспортеры; 4, 8 — соответственно колосовой и зерновой шнеки; 5, 6 — решета; 7 — транспортная доска; 9 — вентилятор; 11 — направители кожуха; I, II, III, IV — заходная, молотильно-сепарирующая, сепарирующая и соломоотводная зоны; А — зона кожуха без отверстий

В поперечно-поточных МСС оси ротора 1 (рис. 2, б) и кожуха 2 расположены перпендикулярно направлению потока массы, подаваемой плавающим транспортером 10, они не имеют конической заходной части. Масса, поступающая в приемную камеру, за один оборот вокруг ротора должна быть смещена бичами по направителям кожуха вдоль его оси на величину, которая не меньше ширины плавающего транспортера, поэтому часть А кожуха выполнена без отверстий.

Зерно из мелкого вороха выделяется воздушно-решетной очисткой, такой же, как у комбайнов с классической молотилкой. Солома, выходящая из соломоотводящей зоны IV, далее выводится битерами или транспортерами. Ротор с кожухом выполняет те же процессы, что и барабан с декой, отбойный битер, соломотряс классических МСС.

Преимущества комбайнов с аксиально-роторной молотилкой по сравнению с комбайнами, оборудованными классической молотилкой:

- меньше дробление и потери зерна;

- легче переоборудование для уборки различных культур;

- меньше движущихся рабочих органов и механизмов привода.

Недостатки: выше энергоемкость рабочего процесса и больше степень перебивания стеблей, вследствие чего растет загрузка решет очистки.

Типаж и рабочий процесс зерноуборочных комбайнов

Типаж комбайнов. Комбайны используются для уборки зерновых (колосовых) культур не только прямым, но и раздельным комбайнированием. Если в наличии имеются дополнительные приспособления, то комбайном также можно убирать масляничные и крупяные культуры, семенники трав, а также кукурузу на зерно. Комбайны бывают трёх видов:

Т-образные, Г-образные и П-образные схемы комбайнов различаются по направлению потока растительной массы и вороха относительно направления движения [рис. 1].

Рис. 1. Типы комбайнов по схемам потоков массы.

3) – Энергетическое средство.

В самоходных комбайнах применяется Т-образная схема. В них растения после срезания поступают с левой и правой сторон жатки к её центру, где происходит изменение направления потоков на 90 градусов. Выполненные по данной схеме комбайны отличаются высокой манёвренностью, а также тем, что зона срезаемых растений имеет хорошую обзорность. К минусам таких комбайнов можно отнести усложнённый привод рабочих органов и увеличенные габаритные размеры (длина и высота).

В прицепных либо навесных комбайнах используется Г-образная схема. Прицепные комбайны, в сравнении с самоходными, менее манёвренны, что выливается в увеличение металлогрузооборота по полю в процессе уборки. Применение навесных комбайнов, в отличие от самоходных, позволяет снизить капиталовложения и эксплуатационные издержки.

П-образная схема нашла применение в комбайнах, продольная ось молотилки которых параллельна жатке. Данная схема имеет следующие плюсы: компактность, малая металлоёмкость, удобство обслуживания. Расширению возможностей комбайнов с П-образной схемой (особенно малогабаритных) способствует использование аксиально-роторных молотилок.

Различают два типа комбайнов (зависят от конструкции рабочих органов молотилки):

1) комбайны классической схемы – барабанно-соломотрясные;

2) аксиально-роторные комбайны – вымолот зерна и его выделение из полученного вороха выполняется посредством деки (вращающийся ротор с окаймляющим его кожухом).

Зерноуборочный комбайн имеет в своём составе следующие основные части: жатвенная часть; подборщик; молотилка; бункер, снабжённый устройством для выгрузки зерна; приспособления для сбора, измельчения, уплотнения либо разбрасывания незерновой части урожая; моторная установка; механизмы привода ходовой части; кабина; система управления; система контроля за работой комбайна; приспособления для уборки различных культур.

Рабочий процесс комбайнов. В процессе движения комбайна с классической молотилкой [рис. 2] делителями (1) жатки отделяется полоса стеблей (равная ширине захвата комбайна), а планками мотовила (2) захватывается порция стеблей из этой полосы и подводится к режущему аппарату (3).

Рис. 2. Рабочий процесс комбайна «Дон-1500Б».

3) – Режущий аппарат;

5) – Битер проставки;

6) – Плавающий транспортёр;

8) – Подбарабанье (дека);

9) – Транспортная доска;

10) – Отбойный битер;

12) – Домолачивающее устройство;

13) – Зерновой элеватор;

14) – Верхнее решето;

15) – Нижнее решето;

16) – Колосовой элеватор;

18) – Удлинитель верхнего решета;

22) – Бункер зерна;

23) – Распределительный шнек.

Срезанная масса планками мотовила подаётся к шнеку (4). Правой и левой лопастями шнека хлебная масса сдвигается к середине, где она захватывается пальцами средней части шнека и подаётся снизу к битеру (5) проставки с убирающимися пальцами (подобный битер используется не во всех конструкциях комбайнов). Пальцы битера (5) растаскивают массу, которая подаётся шнеком, тем самым уменьшая «мёртвую» зону между плавающим транспортёром (6) и шнеком, а также повышая равномерность потока. Масса, захваченная планками нижней ветви транспортёра (6), прижимается к днищу корпуса наклонной камеры и перемещается к молотильному устройству. В некоторых моделях комбайнов между молотильным устройством и плавающим транспортёром смонтирован приёмный битер с лопастями, которые направляют стебли к молотильно-сепарирующему устройству.

В него входят барабан (7), дека (8) (подбарабанье), посредством которых нарушается связь зерна с колосом. Порядка 80-95 % зерна, а также полова (мелкие примеси) проходят через отверстия подбарабанья и далее попадают на транспортную доску (9).

Остальная масса (грубый ворох), которая выходит из молотильного пространства, направляется отбойным битером (10) на соломотряс (17), где из соломы с помощью встряхивания происходит выделение свободного зерна. Мелкий ворох, включающий в себя зерно и полову, который провалился через отверстия соломотряса, ссыпается желобами клавиш на транспортную доску.

Солома, перемещающаяся с помощью соломотряса к выходу, подаётся к граблинам соломонабивателя (21). Порция соломы захватывается зубьями граблин и продвигается в камеру копнителя (20). После заполнения камеры соломой (до верхнего уровня), начинается подпрессовка массы граблинами. Если солома убирается с измельчением либо прессованием, то вместо копнителя устанавливается измельчитель.

Пройдя между пальцами транспортной доски, зерно и полова падают на верхнее решето (14) (переднюю его часть), тогда как сбоина (длинные примеси) скользит по пальцам решётки транспортной доски и поступает на решето ближе к его середине. Поступающий от вентилятора (11) воздушный поток выдувает лёгкие примеси, которые с помощью граблин половонабивателя (19) проталкиваются непосредственно в камеру копнителя.

Обработка зерна и некоторых примесей происходит на верхнем (14) и нижнем (15) решётах. Пройдя через них, зерно с примесями поступает к зерновому шнеку и элеватору (13). Зерновой элеватор, а также распределительный шнек (23) направляют зерно в бункер (22). После заполнения бункера производится выгрузка зерна в транспортные средства. Необмолоченные колосья (крупные примеси) идут сходом с решёт. Сход с верхнего решета частично проваливается через отверстия удлинителя (18), попадает в нижний колосовой шнек и далее посредством элеватора (16) подаётся к домолачивающему устройству (12). Домолоченное зерно и колоски сходят на решёта.

При раздельном комбайнировании используются платформы-подборщики, которые устанавливаются вместо жатки, либо на жатку навешиваются полотенно-пальцевые или же барабанные подборщики (с пружинными пальцами) [рис. 3. А), В)]. После подбора растительная масса подаётся к шнеку и рабочим органам.

Рис. 3. Схемы подборщиков.

А) – Подборщик барабанный с пружинными пальцами;

Б) – Подборщик барабанный с убирающимися пальцами;

Как работает сельскохозяйственный зерноуборочный комбайн

Зерноуборочный комбайн — сельскохозяйственная машина для уборки колосовых культур, таких как пшеница, рожь, ячмень. При установке дополнительного оборудования агрегат способен собирать и другие технические сорта зерновых: кукурузу, рапс, гречиху и подсолнечник, зернобобовые и мелкосеменные смеси.

Среди агрономов и фермеров широкое распространение получили самоходные комплексы «Дон-1200», «Дон-1500» и «Вектор». Их производительность достигает 8-12 т за 1 час, потери зерна — не более 1,5%. Комплексы используются при прямом и раздельном способах комбайнирования.

Комбайн по сбору зерновых культур представляет собой сложный механизм, который выполняет полный технологический цикл, включающий такие операции:

- срезание хлебных колосьев;

- подачу их к молотилу;

- обмолот зерен;

- очищение вороха;

- перемещение в бункер;

- выгрузку зерна.

Устройство зерноуборочного комбайна, рабочий процесс от подготовки агрегата до его эксплуатации рассмотрим на примере Дон-1500.

Как устроена техника

Общее устройство зернового комбайна:

- Жатка.

- Проставка.

- Наклонная камера.

- Молотильно-сепарирующее устройство (МСУ).

- Бункер.

- Копнитель.

- Двигатель.

- Трансмиссия.

- Ходовая система.

- Гидравлика.

- Электрооснастка.

- Органы управления.

- Кабина.

- Электронная контрольная система.

При раздельном сборе урожая вместо жатки устанавливается платформа-подборщик.

Как работает комбайн

Принцип работы зерноуборочного комбайна представлен так.

Мотовильное устройство наклоняет хлебостои, режущий аппарат производит обрезку. Поступающая на шнек растительная масса сужается и пальцевыми приспособлениями подается в наклонную камеру, затем по транспортерной ленте в МСУ. Принимающий битер комбайна для уборки пшеницы перемещает сырье к барабану. Попадающие камни и тяжелые предметы винтовыми лопастями откидываются в камнеуловитель и оседают на дне.

Колосья проходят через бичи барабана по деке. Зерна выбиваются специальными насечками, заменяющими прямые биения на скользящие, уменьшая потери. Соломенная масса транспортируется и сталкивается с поперечной планкой, происходит процесс отделения. Сепарирующая зона обмолачивает до 100% зерновых культур. Из соломенной массы выделяется до 80%, остаток поступает на соломотряс и распушается. Зерна падают вниз, проходят через клавишный механизм и очищаются на решетке, солома поступает в копнитель.

Ворох передвигается по стрясной доске от МСУ и соломотряса к пальчиковой решетке. Там очищается, примеси выдуваются потоком воздуха от вентилятора: мелкие частицы проваливаются через решето очистки и падают на начало верхнего элемента, крупные — на середину. Сквозь открытые на 2/3 жалюзи зерна и маленькие колоски попадают на нижнее решето, крупные остатки — на удлинитель и в колосовой шнек. Зерна скатываются по доске и поступают в зерновой шнек.

Колосья с колосового шнека движутся последовательно в колосовой элеватор, потом на распределительный шнек, отбойный битер, барабан. Процесс обмолачивания повторяется. Зерновой шнек перемещает сырье в зерновой элеватор и бункер. Половонабиватель прессующей камерой почти наполовину уплотняет солому, попавшую в копнитель, направляет полову на дно устройства. Как только механизм наполняется, машинист нажимает на педаль для выгрузки копны. По завершении процесса копнитель автоматически закрывается.

Если вместо копнителя установлен измельчитель, происходит перемалывание мякины и разбрасывание ее по полю.

Данная схема работы комбайна является классической.

Подготовка к работе

Хлебная масса не поддается стандартизации. Такую проблему, как потери зерна при обмолоте, решают усовершенствованием конструкции сельхозмашины и осуществлением регулировок рабочих органов.

Правильная техническая подготовка комбайна к работе — залог бесперебойного проведения всего технологического процесса.

Перед эксплуатацией агрегата проверяют его техническое состояние, комплектность, действие всех систем и единиц. При обнаружении неисправностей их обязательно устраняют.

- затяжки крепежных соединений;

- натяжение ремней и прогибы цепей;

- расположение шкивов, звездочек и контуров;

- герметичность деталей;

- состояние мотора и мостов;

- педали управления.

При подготовке к работе зерноуборочного комбайна для уменьшения потерь обмолота особое внимание уделяют настройке параметров с учетом вида убираемой культуры и условий эксплуатации. Так, для пшеницы:

- молотильный барабан устанавливают на скорость 900-1300 об/мин;

- зазор основной деки — на 8-12 мм;

- отверстия решета — 8-10 мм;

- пазы вентилятора — точки 2-3;

- частота вращения вентилятора — 700-850 об/мин.

Эксплуатация

Эксплуатация зерноуборочного комбайна должна осуществляться по инструкции:

- Проверяют уровень масла в двигателе, коробке, баке гидравлики, охлаждающую жидкость в радиаторе, топливо в топливном баке.

- Выбирают подходящую передачу при среднем положении рычага хода, толкают вперед и начинают движение.

- Регулируют скорость езды, проверяют тормоза.

- При температуре воздуха ниже 0°С двигатель должен поработать несколько минут на холостом ходу.

- Переключение скоростей осуществляют на ровной поверхности земли. Сначала переключатель устанавливают на нейтральную передачу, затем на желаемую.

- Педали тормоза сцеплены. Системой пользуются плавно. Запрещено двигаться по наклонной вниз на нейтралке.

- При движении комбайна по дорогам общего пользования жатки устанавливаются на свои места, направление передних и задних фар должно быть отрегулировано, включается только ближний свет. Зерновой бункер пустой.

- При езде по полю используют тормоза управления для снижения разворотного радиуса. На мягких участках уменьшают давление в передних шинах. На крутых склонах устойчивость улучшается с повышением давления колес. Если бункер загружен наполовину, шансы перевернуться минимальны.

- При обмолоте для обеспечения равномерной загрузки работают на больших оборотах силового агрегата. Предварительно регулируют скорость движения, высоту среза и мотовило так, чтобы загрузка хлеба происходила равномерно и непрерывно. Затем производят пробный заезд с отрегулированными параметрами.

Работы по установке оборудования, настройке и ремонту должен выполнять специалист, обладающий знаниями и навыками по работе с комбайном.

Зерноуборочные комбайны: классификация, принцип работы и особенности каждого

Зерноуборочные комбайны – узкоспециализированные сельхозмашины, используемые для уборки зерновых. Функционально совмещают в себе операции нескольких приспособлений – жатки, веялки и молотилки. Благодаря полной автоматизации рабочих процессов позволяют закончить уборочную страду в сжатые сроки, что немаловажно для сохранения качества и питательной ценности убранного материала.

Зерноуборочные комбайны – узкоспециализированные сельхозмашины, используемые для уборки зерновых. Функционально совмещают в себе операции нескольких приспособлений – жатки, веялки и молотилки. Благодаря полной автоматизации рабочих процессов позволяют закончить уборочную страду в сжатые сроки, что немаловажно для сохранения качества и питательной ценности убранного материала.

Первые зерноуборочные комбайны появились к середине XIX века в США. Они представляли собой колесные повозки, позволяющие срезать, очищать стебли от зерна и первично провеивать их от шелухи. Внешний вид современных комбайнов для заготовки злаковых культур претерпел значительных изменений. При своей высокой производительности и внушительным габаритам они не создают антропогенной нагрузки на почву, бережно обрабатывают как само зерно, так и солому и сводят к минимуму участие человека в технологическом процессе.

На сегодня ассортимент зерноуборочной техники настолько расширился, что сложно ответить, какой зерноуборочный комбайн лучше. Ввиду актуальности данного вопроса подробнее остановимся на классификации, особенностях устройства и обслуживания каждой разновидности этих агромашин.

Классификация зерноуборочных комбайнов

Разделение этой техники производится по нескольким градациям:

- способу агрегирования;

- направленности срезанной массы;

- устройству молотильно-сепарирующего блока.

По первому признаку различают комбайны:

- самоходные – представляют собой полноценный механизм на колесном или гусеничном ходу, который приводится в действие двигателем внутреннего сгорания (например, машина марки КЗС 10К-26 и большинство современных);

- прицепные – разновидность прицепного оборудования, которое может агрегироваться через гидропривод или карданный вал к большинству тракторов типа МТЗ-80 (КОП-3 «Росич», прицепной ПН-100 «Простор», которые могут работать как с гусеничными, так и колесными тракторами с тяговым классом не ниже второго;

- навесные – чаще всего встречаются в малогабаритных вариантах. С помощью адаптеров могут превратить мотоблок, садовый мини-трактор в полноценный комбайн, хоть и компактного размера.

По распределению потока убранной зерно-стеблевой части:

- продольно-прямоточные;

- т-образные;

- поперечно-прямоточные;

- г-образные.

В зависимости от молотильно-сепарирующего узла, выделяют:

- барабанные – имеют компоновку из жатки, веялки и молотилки (например, СК-3 или «Агромаш» 3000);

- роторные – их конструкция лишена молотилки. Вместо нее на машинах устанавливается продольный ротор («John Deere» S690);

- гибридные – совмещают в себе и барабан, и ротор («Massey Ferguson» MF 9895 Fortia).

Рассмотрим каждую из 3 групп в отдельности.

Принцип работы зерноуборочного комбайна с барабанным измельчителем

Схема устройства барабанных или клавишных комбайнов считается классической. В передней части таких комбайнов имеются ножи, которые скашивают стебли и передают их мотовилу. С его помощью они собираются и продвигаются к жатке. За счет вращающихся шнеков колоски попадают на наклонный транспортер, а и з него – в молотилку.

В бильном барабане производится обмолот зерновых. Отделенная от стеблей часть через деку просыпается на грохот. Невымолоченные остатки проходят повторную обработку и, побывав на клавишах соломотряса, попадают на эту же часть. При этом солома идет в копнитель или на измельчение, а зерно – провеивается и осыпается в зерновой бункер, из которого его можно выгружать в грузовые машины. Существенным недостатком клавишных зерноуборочных агрегатов является производительность. За равный промежуток времени, они способны обработать площадь вдвое или даже втрое меньшую, чем роторные.

Устройство зерноуборочного комбайна роторного типа

В конструкции роторных комбайнов молотильный аппарат представлен в виде ротора. Его вращение создает центробежную силу, способствующую обмолачиванию зерновой массы. Такой конструктив по сравнению с клавишной считается более производительным. Поэтому приобретать такие модели техники лучше для полей с высокой урожайностью.

Другими достоинствами роторных зерноуборочных комбайнов являются:

- сниженное число приводных и вращающихся механизмов;

- меньшая трудоемкость процесса обработки.

Существенными «минусами» аксиально роторных зерноуборщиков выступают:

- ограничения в эксплуатации по климатическим параметрам – эти машины лучше всего справляются со своей задачей в засушливых регионах;

- неприспособленность к работе с влажным зерном;

- высокая ресурсоемкость и дороговизна технического обслуживания;

- большая цена на сами роторные зерноуборочные комбайны.

Особенности гибридных зерновых комбайнов

Гибридные комбайны – специализированные сельхозмашины, используемые для уборки зерновых и зернобобовых посевов. Совмещают в себе молотильные устройства двух предыдущих групп. По своим функциональным характеристикам отличаются от клавишных, но сам процесс облущивания осуществляется в роторах, куда подается стебле-зерновая часть после бильного барабана. Благодаря решетчатой структуре роторов вымолоченное зерно просыпается сразу на решетный стан, в итоге оказываясь в приемном бункере.

Как правильно выбрать зерноуборочный комбайн?

Для того чтобы приобретение этой сельхоз техники не стало напрасной тратой денег, необходимо ориентироваться на следующие критерии:

Как работает комбайн: устройство, принцип работы, зерноуборочного, подготовка уборки пшеницы

Зерноуборочные комбайны — классификация, принцип работы, видео

Зерноуборочные комбайны – узкоспециализированные сельхозмашины, используемые для уборки зерновых. Функционально совмещают в себе операции нескольких приспособлений – жатки, веялки и молотилки. Благодаря полной автоматизации рабочих процессов позволяют закончить уборочную страду в сжатые сроки, что немаловажно для сохранения качества и питательной ценности убранного материала.

Первые зерноуборочные комбайны появились к середине XIX века в США. Они представляли собой колесные повозки, позволяющие срезать, очищать стебли от зерна и первично провеивать их от шелухи.

Внешний вид современных комбайнов для заготовки злаковых культур претерпел значительных изменений.

При своей высокой производительности и внушительным габаритам они не создают антропогенной нагрузки на почву, бережно обрабатывают как само зерно, так и солому и сводят к минимуму участие человека в технологическом процессе.

На сегодня ассортимент зерноуборочной техники настолько расширился, что сложно ответить, какой зерноуборочный комбайн лучше. Ввиду актуальности данного вопроса подробнее остановимся на классификации, особенностях устройства и обслуживания каждой разновидности этих агромашин.

Классификация зерноуборочных комбайнов

Разделение этой техники производится по нескольким градациям:

- способу агрегирования;

- направленности срезанной массы;

- устройству молотильно-сепарирующего блока.

По первому признаку различают комбайны:

- самоходные – представляют собой полноценный механизм на колесном или гусеничном ходу, который приводится в действие двигателем внутреннего сгорания (например, машина марки КЗС 10К-26 и большинство современных);

- прицепные – разновидность прицепного оборудования, которое может агрегироваться через гидропривод или карданный вал к большинству тракторов типа МТЗ-80 (КОП-3 «Росич», прицепной ПН-100 «Простор», которые могут работать как с гусеничными, так и колесными тракторами с тяговым классом не ниже второго;

- навесные – чаще всего встречаются в малогабаритных вариантах. С помощью адаптеров могут превратить мотоблок, садовый мини-трактор в полноценный комбайн, хоть и компактного размера.

По распределению потока убранной зерно-стеблевой части:

- продольно-прямоточные;

- т-образные;

- поперечно-прямоточные;

- г-образные.

В зависимости от молотильно-сепарирующего узла, выделяют:

- барабанные – имеют компоновку из жатки, веялки и молотилки (например, СК-3 или «Агромаш» 3000);

- роторные – их конструкция лишена молотилки. Вместо нее на машинах устанавливается продольный ротор («John Deere» S690);

- гибридные – совмещают в себе и барабан, и ротор («Massey Ferguson» MF 9895 Fortia).

Рассмотрим каждую из 3 групп в отдельности.

Принцип работы зерноуборочного комбайна с барабанным измельчителем

Схема устройства барабанных или клавишных комбайнов считается классической. В передней части таких комбайнов имеются ножи, которые скашивают стебли и передают их мотовилу. С его помощью они собираются и продвигаются к жатке. За счет вращающихся шнеков колоски попадают на наклонный транспортер, а и з него – в молотилку.

В бильном барабане производится обмолот зерновых. Отделенная от стеблей часть через деку просыпается на грохот. Невымолоченные остатки проходят повторную обработку и, побывав на клавишах соломотряса, попадают на эту же часть.

При этом солома идет в копнитель или на измельчение, а зерно – провеивается и осыпается в зерновой бункер, из которого его можно выгружать в грузовые машины. Существенным недостатком клавишных зерноуборочных агрегатов является производительность.

За равный промежуток времени, они способны обработать площадь вдвое или даже втрое меньшую, чем роторные.

Устройство зерноуборочного комбайна роторного типа

В конструкции роторных комбайнов молотильный аппарат представлен в виде ротора. Его вращение создает центробежную силу, способствующую обмолачиванию зерновой массы. Такой конструктив по сравнению с клавишной считается более производительным. Поэтому приобретать такие модели техники лучше для полей с высокой урожайностью.

Другими достоинствами роторных зерноуборочных комбайнов являются:

- сниженное число приводных и вращающихся механизмов;

- меньшая трудоемкость процесса обработки.

Существенными «минусами» аксиально роторных зерноуборщиков выступают:

- ограничения в эксплуатации по климатическим параметрам – эти машины лучше всего справляются со своей задачей в засушливых регионах;

- неприспособленность к работе с влажным зерном;

- высокая ресурсоемкость и дороговизна технического обслуживания;

- большая цена на сами роторные зерноуборочные комбайны.

Особенности гибридных зерновых комбайнов

Гибридные комбайны – специализированные сельхозмашины, используемые для уборки зерновых и зернобобовых посевов. Совмещают в себе молотильные устройства двух предыдущих групп.

По своим функциональным характеристикам отличаются от клавишных, но сам процесс облущивания осуществляется в роторах, куда подается стебле-зерновая часть после бильного барабана.

Благодаря решетчатой структуре роторов вымолоченное зерно просыпается сразу на решетный стан, в итоге оказываясь в приемном бункере.

Как правильно выбрать зерноуборочный комбайн?

Для того чтобы приобретение этой сельхоз техники не стало напрасной тратой денег, необходимо ориентироваться на следующие критерии:

- величину обрабатываемых площадей – для небольшого хозяйства подойдет зерновой мини комбайн, такой как «Вольво» ВМ-800 или один из японских от фирмы «Yanmar». Эти малогабаритные устройства стоят они в разы дешевле классических комбайнов, просты в ремонте и обслуживании. Нередко встречаются в самодельных вариантах, сделанных своими руками на основе мини тракторов и прочей мелкогабаритной техники. Для средних и крупных землевладений лучше остановиться на современных зерноуборщиках отечественного или зарубежного производства;

- производительность работы;

- ширину захвата жатки;

- потери во время молочения зерна – они не должны превышать 1 %;

- качество и чистоту убранных семян;

- ремонтопригодность и доступность запчастей на ту или иную модель техники;

- бренд изготовителя – рейтинги прошлых годов показывают, что лучшими зерноуборщиками выступают «Class» Tucano-570, 2 модели от американской торговой марки «New Holland» — CX6090 и TC5.90, «Case» IH Axial-Flow 9240, «Palesse» GS12. Все они оборудованы мощными двигательными системами с потенциалом свыше 300 л.с. и адаптированы к климатическим условиям всего Евро-Азиатского континента.

Зерноуборочные комбайны — подготовка к работе и настройка

Зерноуборочные комбайны — подготовка к работе и настройка

Потери зерна в период уборки зависят от разных причин: неравномерности созревания хлебов, их полегаемости и засоренности, повышенной влажности воздуха, почвы и хлебной массы, от дождей и многого другого.

С потерями зерна ведется борьба по многим направлениям, главное из которых — совершенствование конструкций комбайнов. Но поскольку хлебная масса не поддается стандартизации, эту проблему очень трудно решить только путем улучшения конструкции рабочих органов.

Требуется целый ряд эксплуатационных мероприятий, главное из которых — продуманная технологическая настройка рабочих органов комбайнов в зависимости от состояния убираемой культуры, от темпов уборки.

Широкое применение нашла в хозяйствах так называемая сумка комбайнера или набор, состоящий из определителей режимов работы комбайнов, схем, простейших инструментов и приспособлений. С помощью этих средств поэтапно подвергаются контролю и настройке все технологические параметры комбайна (рис.).

Схема расположения и измерения технологических регулировок зерноуборочных комбайнов: а — высота и вынос мотовила; б — наклон граблин; в — шаблон для измерения частоты вращения барабанов; г — открытие решет и удлинителя верхнего решета; д, ж — открытие удлинителя; з — зазоры между барабаном и подбарабаньем; и — измерение зазоров между шнеком и днищем — под витками; е — зазор между удлинителем и подвижным щитком; к — установка стеблеподъемника; л — установка торпедного делителя.

Проверка регулировок зерноуборочного комбайна. Накануне уборки требуется установить комбайн на ровной площадке и осмотреть и проверить технологические регулировки, пользуясь для этого приспособлениями и приемами, показанными на рисунке выше.

Высоту и вынос вала мотовила относительно режущего аппарата (рис. а) устанавливают и проверяют с помощью приспособления, состоящего из подвижных взаимно перпендикулярных мерных реек. Фактический наклон грабли мотовила (рис.

б) устанавливают согласно предусмотренным положениям эксцентрикового механизма. Правильность выполненной регулировки можно проверить с помощью транспортирного уровня, расположив поддержки мотовила параллельно площадке.

Такая проверка бывает особенно необходима при подготовке комбайна, прошедшего сложный ремонт.

При отсутствии или неисправности тахометра частоты вращения молотильных барабанов можно использовать шаблоны (рис. в). Риска, углубленная на 5- 6 мм от кромок шкива, после схождения или расхождения его подвижных частей покажет действительную частоту вращения барабана.

Требуется проверить все технологические зазоры: в жатке между шнеком и днищем — под витками (рис. и), под пальцами; в наклонной камере— между планками цепи и днищем (под плавающим барабаном, в середине); молотильные — между барабаном и подбарабаньем (рис. з); открытие решет и удлинителя верхнего решета (рис. г).

При наклоне жалюзи под углом 45° решета и удлинитель открывают на 20-22 мм (рис. ж, д). Зазор между удлинителем и подвижным щитком следует установить на 15-20 мм при любом наклоне удлинителя (рис. е).

Зазоры с малыми величинами удобнее измерять ступенчатым щупом.

Нижнее решето должно надежно устанавливаться в любом из предусмотренных положений (рис. ж).

При уборке полеглых хлебов требуется поставить стеблеподъемник (рис. к), а при высоком и перепутанном хлебостое основной делитель лучше заменить на торпедный (рис. л).

Предварительная (основная) настройка зерноуборочных комбайнов.

Определитель режимов работы жатки и молотилки комбайнов СК-4, СКД-5, СК-5 и СК-6-П состоит из двух внешних и одного внутреннего двустороннего дисков.

На внутреннем диске с обеих сторон имеются секторы для разных состояний хлебной массы и цифры регулировок, причем с одной стороны — для жатки, с другой — для молотилки. На внешних дисках указаны названия регулировок.

Настройку комбайна начинают с жатки. Сначала определяют урожайность хлебной массы и ее состояние, затем внешний диск для жатки поворачивают так, чтобы вырез его совпал с сектором внутреннего диска, содержащего показатели состояния хлебной массы.

Выбирают предварительные значения высоты и выноса мотовила, зазоров между шнеком и днищем жатки, частоты вращения мотовила и угла наклона граблин и устанавливают их.

Совместив вырез второго внешнего диска с сектором внутреннего диска, выбирают предварительные регулировки для молотилки.

Частота вращения в минуту первого барабана для комбайна СКД-5 должна быть меньше на 50- 150, чем второго, а его молотильные зазоры соответственно на 2-4 мм больше.

Дополнительная настройка зерноуборочных комбайнов. Дополнительную настройку жатки, подборщика, молотильного аппарата и очистки проводят непосредственно в поле. При ухудшении какого-либо качественного показателя изменяют соответствующие регулировки, выполняя их в определенной последовательности.

На схеме дополнительной настройки жатки комбайна (рис. ниже)

и подборщика (рисунок ниже) номера регулировочных операций вписаны в малые прямоугольники, окружности и треугольники, показывающие повышенные потери зерна соответственно в свободном виде, в несрезанном и срезанном колосе.

Схема дополнительной настройки подборщика по показателям качества

Сплошными линиями показано увеличение значений регулировок, пунктирными линиями — их уменьшение.

Операции, которые нельзя показать графическим способом, кратко описаны и указаны в схемах, а порядковые номера их приведены в общей последовательности настройки.

Для улучшения работы молотильного аппарата согласно соответствующей схеме необходимо прежде всего отрегулировать жатку или подборщик и наклонный транспортер. Дальнейшую настройку молотильного аппарата осуществляют также в строгой последовательности. Предусмотрены схемы для однобарабанного и двухбарабанного молотильных аппаратов.

Клавиши соломотряса и подбарабанье периодически очищают, а фартук под соломотрясом поднимают или опускают в зависимости от соломистости и влажности убираемой культуры.

Качество работы системы очистки зависит от настройки молотильного аппарата.

При появлении в полове зерна или необмолоченных колосков прежде всего проверяют регулировки молотильного аппарата и чистоту подбарабаньев, далее — все регулировки в последовательности, указанной на соответствующей схеме.

Чтобы учесть изменения влажности хлебной массы в течение дня, надо дважды в сутки изменять регулировки: в 11-13 часов — на уборке сухой хлебной массы; в 17-19 часов — на увлажненной. Вечернюю настройку используют и в утренние часы.

Хорошей иллюстрацией правильного применения разработанных средств может служить опыт Одесской области.

Так, нарушения и отклонения в настройке большинства комбайнов до применения средств технологической настройки приводили к потерям до 2 центнеров зерна на каждом гектаре убираемой площади. При этом рабочие скорости движения комбайнов не превышали 2,5 км/ч.

Правильная настройка рабочих органов позволила уменьшить технологические потери зерна (за комбайнами) в 3-4 раза и повысить производительность на 30%.

Устранение забиваний и наматывания растительной массы на рабочие органы позволили повысить коэффициент использования времени смены до 0,9, благодаря чему был резко сокращен период уборки. В результате за счет умелой настройки комбайнов механизаторы области сберегли несколько тыс. тонн зерна, а хозяйства получили несколько миллионов дополнительной прибыли.

Е. Машков, кандидат технических наук

Как работает комбайн

В 1800 году, где-то около 90 процентов всего населения было занято работой на земле; перемотаем историю вперед на 200 лет и вы увидите, что только 2% людей сейчас работают так.

Что стало причиной удивительных перемен в обществе? Одним из важных факторов стало развитие огромных, автоматизированных машин, таких как зерноуборочные комбайны, которые сделали каждого сельскохозяйственного работника значительно более производительным. Давайте внимательнее посмотрим на то, как они работают!

Фото 1: распространённый зерноуборочный комбайн фирмы Джон Дир; другие типичные комбайны для уборки зерна: Case IH, Gleaner, New Holland и Claas. Вы можете видеть, насколько широк передний режущий механизм в сравнении с корпусом машины. Самые большие комбайны имеют такие механизмы шириной 12м!

Фото 2: чрезвычайно широкий приёмник в передней части комбайна делает невозможным проезд по узкой проселочной дороге, но как вы тогда переместите его с поля на поле? Внизу: к счастью, жатвенная часть зерноуборочного комбайна может быть снята и отбуксирована на специальном прицепе, сзади трактора. Это простая работа, которая занимает пару минут.

Что делает сбор урожая увлекательным?

Посевы растут на наших полях, пшеница, ячмень, рожь и они только частично съедобны. Мы можем использовать только семена в верхней части растения (известны как зерно), чтобы делать продукты, такие как хлеб и каши, но остальная часть растений (плевел) является несъедобной и должна быть отделена.

Фото 3: пшеница является одной из самых важных в мире зерновых культур. Все, что мы едим — зерна с верхней части каждого стебля (показаны маленькими кучками рядом).

До того как были разработаны современные комбайны, работники сельского хозяйства должны были собирать урожай путем ряда трудоемких операций одна за другой. Сначала им приходилось косить растения режущим инструментом с длинной ручкой, таким как коса.

Далее, они должны были отделить зерна от плевел: съедобные — несъедобные, сделав обмолот. Наконец, они должны были очистить все оставшиеся твердые частицы от семян, чтобы сделать их пригодными для использования в мельнице.

Все это требовало много времени и много затрат.

К счастью, современные зерноуборочные комбайны делают всю работу автоматически: вы просто направляете их через поле с выращенной культурой, а они режут, обмолочивают и очищают зерна сами через вращающиеся ножи, диски, сита, и лифты. Зерно собирается в резервуар внутри комбайна (который периодически опорожняется в тракторы, которые двигаются рядом), а плевел и солома выходят из большой выходной трубы сзади и возвращаются обратно на поле.

Внутри комбайна

Очень много интересного происходит внутри уборочных комбайнов: шестерни, лопасти, ножи, конвейеры, ремни, рычаги, колеса. Мы значительно упростили все, чтобы сделать более понятным. Грубо говоря, вот как работает зерноуборочный комбайн:

Зерновые культуры попадают в жатвенную часть зерноуборочного комбайна, которая имеет пару острых клешней называемых делители. Вообще говоря, чем шире жатка, тем быстрее и эффективнее комбайн может косить поле.

Разные жатки используются для резки различных культур; жатка часто с гидравлическим приводом и может быть поднята, опущена, и настроена по-разному под углом из кабины. Коллектор может быть снят и буксируем позади комбайна, поэтому он может протиснуться через узкие переулки. Медленно вращающееся колесо толкает зерновые культуры к резаку.

Барабан имеет горизонтальные стержни, называемые летучими мышами и вертикальные зубцы или зубья для захвата стеблей растений.

Режущий аппарат работает по всей длине коллектора под барабанами. Его зубы открываются и закрываются несколько раз, чтобы отрезать культуру на уровне земли.

устройства зерноуборочных комбайнов

Цель: изучить молотильно-сепарирующие устройства комбайнов, приобрести практические навыки по регулировкам и настройкам узлов и механизмов молотильной части.

Содержание работы.

1. Закрепить знания по устройству приемной камеры, молотильных аппаратов, соломотрясов и узлов очистки.

2. Изучить особенности конструкции одно- и двухбарабанного молотильного аппарата.

3. Освоить регулировки на определенный режим работы однобарабанного (двухбарабанного) молотильного аппарата, а также узлов очистки, механизмов привода грохота с решетным станом, вентилятора.

Оснащение рабочего места. Молотилка комбайна «Дон-1500Б», «Енисей КЗС — 950». Набор плакатов. Набор инструментов и приспособлений, прилагаемых к комбайну, линейка 1 м, шнур 5м, рулетка 10 м, щуп, штангенциркуль.

Подготовка к работе.Перед освоением регулировок молотилки повторить материал об устройстве молотильных аппаратов и очистке комбайнов. Осмотреть приемные камеры, молотильные устройства и клавиши соломотряса комбайнов «Енисей» и «Дон».

Открыть люки на панелях молотилки, найти и осмотреть ступенчатую стрясную (транспортную) доску грохота, фартук стрясной доски, жалюзийные решета, установленные в решетном стане, колосовой и зерновой шнеки, скатную доску колосового шнека, удлинитель верхнего решета с рычагом регулирования пластин, выдвижной щиток и козырек, лоток половонабивателя и вентилятор.

Общие сведения

Молотильное устройство

В комбайнах используют три типа молотильных аппаратов: бильный, прямоточный классический (Дон – 1500Б; КЗС – 950 (954); Енисей – 1200), штифтовый (Енисей – 1200Р) и аксиально-роторный (Дон – 2600).

Основное назначение молотильного аппарата – выделить из колоса все зерна, по возможности не повреждаяих. При этом стремятся и к минимальным повреждениям стеблей, чтобы не затруднять сепарацию зерна. При обмолоте должна бытьразрушена связь между семенами, пленками и колосковыми чешуйками.

Обмолот в молотильном устройстве происходит в результате многократных ударов по стеблям и колосу при протаскивании массы через молотильный зазор между барабаном и подбарабаньем (декой).

Барабан, вращаясь, захватывает массу бичами, нанося при этом по ней удары, и продвигает ее по молотильному зазору. Скорость перемещения массы зависит от частоты вращения барабана, и величины молотильного зазора.

При увеличении скорости повреждается зерно, что сопровождается появлением на нем трещин.

Дека установлена относительно барабана с зазором, уменьшающимся по направлению к выходу. Поэтому скорость движения стеблевой массы по деке увеличивается и происходит растягивание слоя, способствующее сепарации зерна через решетчатую деку.

Под действием центробежной силы вымолоченные зерна и мелкие соломистые частицы интенсивно сепарируются через деку и поступают на транспортную доску.

Обмолот в штифтовом молотильном устройстве происходит в результате многократных ударов по стеблям и колосу при протаскивании массы между штифтами подбарабанья.

В аксиально-роторном молотильном устройстве хлебная масса обмолачивается за счет воздействия на нее бичей, но в процессе обмолота она совершает винтообразное движение.

Молотилки комбайнов «Дон-1500Б», «Енисей КЗС-950», выполнены по классической схеме.

Молотилки комбайнов «Енисей-1200» и «Енисей КЗС-954» отличаются тем, что в них применено двухбарабанное молотильное устройство.

Молотилка комбайна КЗС – 1218 «ПАЛЕСЬЕ» отличатся тем, что у него двухбарабанная система обмолота с предварительным ускорителем подачи хлебной массы, увеличенной площадью сепарации и систем очистки.

Барабаны всех комбайнов приводятся в действие через клиноременный вариатор. В приводе барабана комбайна «Дон-1500Б» предусмотрено устройство для автоматического натяжения ремня пропорционально передаваемой мощности.

Самоходный зерноуборочный комбайн «Дон-1500Б» (рисунок 8.1) предназначен для уборки зерновых колосовых культур как прямым, так и раздельным способом.

При использовании дополнительных приспособлений данный комбайн может эффективно применяться на уборке зернобобовых, мелкосеменных культур, подсолнечника, трав, сои, а также кукурузы на зерно.

В зависимости от зоны применения, условий уборки и потребности хозяйства комбайн может быть оснащен копнителем для укладки соломы в валок, либо измельчителем, работающим по различным технологическим схемам (сбор соломы и половы в прицепные тележки, разбрасывание измельченной соломы по полю и т. д.)

Молотильный аппарат комбайна «Дон-1500Б»

Молотилка комбайна «Дон-1500Б» состоит из молотильного устройства (рисунок 8.2) с одним бильным барабаном, который представляет собой ротор с десятью рашпильными брусьями (бичами), диаметром 800 мм и односекционным решетчатым подбарабаньем (декой) с углом обхвата 130°, отбойного битера, клавишного сепаратора соломистого вороха (соломотряса) и ветрорешетной очистки

В приемной камере молотилки ведущий вал плавающего транспортера устанавливают так, чтобы зазор между бичами барабана и планками транспортера не превышал 20 мм. Это обеспечивает активный съем массы с транспортера и подачу ее в молотильный зазор.

Между плавающим транспортером и подбарабаньем установлен камнеуловитель. Процесс камнеулавливания основан на ударном отбрасывании камней при ударе о быстро движущиеся бичи барабана. Для удаления камней в переднем щите сделан люк, закрытый откидной крышкой 12, которая запирается рукоятками 11 (рисунок 8.2). Подбарабанье односекционное, обратимое, сварной конструкции.

Между барабаном и отбойным битером в зоне максимального зазора установлен отсекатель массы 31 (рисунок 8.3), эластичная рабочая кромка которого выполнена из прорезиненного ремня, толщиной 6 мм. Отсекатель установлен относительно барабана с зазором 3 мм и относительно отбойного битера – 8 мм. Это исключает заклинивание стеблевой массы между отсекателем и барабаном.

Молотильный аппарат комбайна «Енисей-1200»

Двухбарабанное молотильное устройство более сложно, чем однобарабанное, и требует особенно тщательной регулировки.

Перед выходом в поле необходимо правильно определить режим работы первого и второго барабанов в зависимости от состояния хлебной массы и дальнейшего использования зерна.

Если зерно предназначено на семена, то на первом молотильном аппарате устанавливают увеличенные зазоры и уменьшают его частоту вращения.

Типаж и рабочий процесс зерноуборочных комбайнов

Типаж комбайнов. Комбайны используются для уборки зерновых (колосовых) культур не только прямым, но и раздельным комбайнированием. Если в наличии имеются дополнительные приспособления, то комбайном также можно убирать масляничные и крупяные культуры, семенники трав, а также кукурузу на зерно. Комбайны бывают трёх видов:

Т-образные, Г-образные и П-образные схемы комбайнов различаются по направлению потока растительной массы и вороха относительно направления движения [рис. 1].

Рис. 1. Типы комбайнов по схемам потоков массы.

3) – Энергетическое средство.

В самоходных комбайнах применяется Т-образная схема. В них растения после срезания поступают с левой и правой сторон жатки к её центру, где происходит изменение направления потоков на 90 градусов.

Выполненные по данной схеме комбайны отличаются высокой манёвренностью, а также тем, что зона срезаемых растений имеет хорошую обзорность.

К минусам таких комбайнов можно отнести усложнённый привод рабочих органов и увеличенные габаритные размеры (длина и высота).

В прицепных либо навесных комбайнах используется Г-образная схема. Прицепные комбайны, в сравнении с самоходными, менее манёвренны, что выливается в увеличение металлогрузооборота по полю в процессе уборки. Применение навесных комбайнов, в отличие от самоходных, позволяет снизить капиталовложения и эксплуатационные издержки.

П-образная схема нашла применение в комбайнах, продольная ось молотилки которых параллельна жатке. Данная схема имеет следующие плюсы: компактность, малая металлоёмкость, удобство обслуживания. Расширению возможностей комбайнов с П-образной схемой (особенно малогабаритных) способствует использование аксиально-роторных молотилок.

Различают два типа комбайнов (зависят от конструкции рабочих органов молотилки):

1) комбайны классической схемы – барабанно-соломотрясные;

2) аксиально-роторные комбайны – вымолот зерна и его выделение из полученного вороха выполняется посредством деки (вращающийся ротор с окаймляющим его кожухом).

Зерноуборочный комбайн имеет в своём составе следующие основные части: жатвенная часть; подборщик; молотилка; бункер, снабжённый устройством для выгрузки зерна; приспособления для сбора, измельчения, уплотнения либо разбрасывания незерновой части урожая; моторная установка; механизмы привода ходовой части; кабина; система управления; система контроля за работой комбайна; приспособления для уборки различных культур.

Рабочий процесс комбайнов. В процессе движения комбайна с классической молотилкой [рис. 2] делителями (1) жатки отделяется полоса стеблей (равная ширине захвата комбайна), а планками мотовила (2) захватывается порция стеблей из этой полосы и подводится к режущему аппарату (3).

Рис. 2. Рабочий процесс комбайна «Дон-1500Б».

3) – Режущий аппарат;

5) – Битер проставки;

6) – Плавающий транспортёр;

8) – Подбарабанье (дека);

9) – Транспортная доска;

10) – Отбойный битер;

12) – Домолачивающее устройство;

13) – Зерновой элеватор;

14) – Верхнее решето;

15) – Нижнее решето;

16) – Колосовой элеватор;

18) – Удлинитель верхнего решета;

22) – Бункер зерна;

23) – Распределительный шнек.

Срезанная масса планками мотовила подаётся к шнеку (4).

Правой и левой лопастями шнека хлебная масса сдвигается к середине, где она захватывается пальцами средней части шнека и подаётся снизу к битеру (5) проставки с убирающимися пальцами (подобный битер используется не во всех конструкциях комбайнов).

Пальцы битера (5) растаскивают массу, которая подаётся шнеком, тем самым уменьшая «мёртвую» зону между плавающим транспортёром (6) и шнеком, а также повышая равномерность потока.

Масса, захваченная планками нижней ветви транспортёра (6), прижимается к днищу корпуса наклонной камеры и перемещается к молотильному устройству. В некоторых моделях комбайнов между молотильным устройством и плавающим транспортёром смонтирован приёмный битер с лопастями, которые направляют стебли к молотильно-сепарирующему устройству.

В него входят барабан (7), дека (8) (подбарабанье), посредством которых нарушается связь зерна с колосом. Порядка 80-95 % зерна, а также полова (мелкие примеси) проходят через отверстия подбарабанья и далее попадают на транспортную доску (9).

Остальная масса (грубый ворох), которая выходит из молотильного пространства, направляется отбойным битером (10) на соломотряс (17), где из соломы с помощью встряхивания происходит выделение свободного зерна. Мелкий ворох, включающий в себя зерно и полову, который провалился через отверстия соломотряса, ссыпается желобами клавиш на транспортную доску.

Солома, перемещающаяся с помощью соломотряса к выходу, подаётся к граблинам соломонабивателя (21). Порция соломы захватывается зубьями граблин и продвигается в камеру копнителя (20). После заполнения камеры соломой (до верхнего уровня), начинается подпрессовка массы граблинами. Если солома убирается с измельчением либо прессованием, то вместо копнителя устанавливается измельчитель.

Пройдя между пальцами транспортной доски, зерно и полова падают на верхнее решето (14) (переднюю его часть), тогда как сбоина (длинные примеси) скользит по пальцам решётки транспортной доски и поступает на решето ближе к его середине. Поступающий от вентилятора (11) воздушный поток выдувает лёгкие примеси, которые с помощью граблин половонабивателя (19) проталкиваются непосредственно в камеру копнителя.

Обработка зерна и некоторых примесей происходит на верхнем (14) и нижнем (15) решётах. Пройдя через них, зерно с примесями поступает к зерновому шнеку и элеватору (13). Зерновой элеватор, а также распределительный шнек (23) направляют зерно в бункер (22).

После заполнения бункера производится выгрузка зерна в транспортные средства. Необмолоченные колосья (крупные примеси) идут сходом с решёт.

Сход с верхнего решета частично проваливается через отверстия удлинителя (18), попадает в нижний колосовой шнек и далее посредством элеватора (16) подаётся к домолачивающему устройству (12). Домолоченное зерно и колоски сходят на решёта.

При раздельном комбайнировании используются платформы-подборщики, которые устанавливаются вместо жатки, либо на жатку навешиваются полотенно-пальцевые или же барабанные подборщики (с пружинными пальцами) [рис. 3. А), В)]. После подбора растительная масса подаётся к шнеку и рабочим органам.

Как работает сельскохозяйственный зерноуборочный комбайн

Зерноуборочный комбайн — сельскохозяйственная машина для уборки колосовых культур, таких как пшеница, рожь, ячмень. При установке дополнительного оборудования агрегат способен собирать и другие технические сорта зерновых: кукурузу, рапс, гречиху и подсолнечник, зернобобовые и мелкосеменные смеси.

Среди агрономов и фермеров широкое распространение получили самоходные комплексы «Дон-1200», «Дон-1500» и «Вектор». Их производительность достигает 8-12 т за 1 час, потери зерна — не более 1,5%. Комплексы используются при прямом и раздельном способах комбайнирования.

Комбайн по сбору зерновых культур представляет собой сложный механизм, который выполняет полный технологический цикл, включающий такие операции:

- срезание хлебных колосьев;

- подачу их к молотилу;

- обмолот зерен;

- очищение вороха;

- перемещение в бункер;

- выгрузку зерна.

Выполнять указанные операции вручную или с помощью узконаправленных устройств трудозатратно, на это уйдет много времени и сил. Эту проблему решает применение комбайна. Такая техника отлично работает в полях, быстро и качественно собирает зерновые культуры, выполняя свою задачу. Комбайн автоматически отделяет нужную часть урожая. Для этого необходима настройка, соответствующая собираемой зерновой культуре.

При своевременном обслуживании и контроле технического состояния комбайн прослужит много лет.

Устройство зерноуборочного комбайна, рабочий процесс от подготовки агрегата до его эксплуатации рассмотрим на примере Дон-1500.

Что делает комбайн

Зерноуборочный комбайн представляет собой машину, которая выполняет сразу несколько операций. Двигаясь по полю, комбайн срезает зерновые культуры. После этого осуществляется подача зерна к молотильному аппарату, где происходит обмолот зерна от колосьев. Затем происходит отделение чистого зерна от постороннего мусора. Готовый продукт подаётся в специальный бункер, где он накапливается в процессе обработки поля. При заполнении бункера комбайн отправляется к месту выгрузки, где опустошает контейнер.

Комбайн заменяет такие устройства, как жатка, молотилка и веялка. Это универсальное средство сбора урожая.

Также комбайн может комплектоваться дополнительным оборудованием для сбора различных сортов зерновых культур.

Жатка комбайна: принцип работы и устройство

Устройство и работа комбайна зерноуборочного КЗС-1218

1.6.1 Жатка для зерновых культур комбайна зерноуборочного КЗС-1218

В нижней части рамы жатки 4 (рисунок 1.2) установлены копирующие башмаки 7, на которые жатка опирается при работе с копированием рельефа поля, при ремонте, хранении и обслуживании. Башмаки могут быть установлены в одно из трех положений, обеспечивая необходимую высоту среза стеблей.

На жатке установлены прутковые делители 12.

Для уменьшения пассивной зоны между режущим аппаратом 5 и шнеком 6, а также для предотвращения попадания камней в молотильный аппарат комбайна, установлен съемный отбойник. Он необходим при уборке низкостебельных культур.

1,2 — прутковый делитель Рисунок 1.2 — Жатка для зерновых культур

1 — гидроцилиндр выноса мотовила;

3, 11 — гидроцилиндры подъема мотовила по высоте;

5- режущий аппарат;

8 — копирующий башмак;

9 — исполнительный электромеханизм;

10 — угловая передача;

В процессе работы мотовила граблины 1 (рисунок 1.3) могут занимать различное положение от плюс 15° (наклон вперед) до минус 30° (наклон назад).

Этот наклон граблин обеспечивается автоматически благодаря особой конфигурации копира, закрепленного на поддержках, с которым взаимодействует ролик 7 эксцентрикового механизма 9. Эксцентриковый механизм обеспечивает заданный наклон граблин при вращении мотовила.

Наклон граблин изменяется автоматически при перемещении мотовила в горизонтальном направлении (при выносе мотовила).

Для обеспечения нормального режима работы жатки при различных условиях уборки мотовило имеет следующие технологические регулировки:

— по высоте — с помощью двух синхронно действующих гидроцилиндров

3 и 11 (рисунок 1.2);

— по выносу вперед — с помощью двух синхронно действующих гидроцилиндров 1.

Управление перемещением мотовила осуществляется из кабины комбайна переключателем на рукоятке управления скоростью движения на блоке управления. Сегменты 2 (рисунок 1.4) режущего аппарата установлены попарно с чередованием: насечка — вверх,

Привод режущего аппарата осуществляется от угловой передачи 10 (рисунок 1.2).

Включение и изменение частоты вращения мотовила осуществляется с помощью клиноременного вариатора 7, управляемого исполнительным электромеханизмом 9.

Схема гидравлическая принципиальная управления гидроцилиндрами жатки представлена в приложении А, рисунок А.1.

Рисунок 1.3- Мотовило

1 — граблина; 2 — зуб пружинный; 3 — луч; 4 — вал мотовила; 5 — диск; 6 — поводок; 7 — ролик; 8 — приводная звездочка с предохранительной муфтой; 9 — эксцентриковый механизм

Рисунок 1.4 — Режущий аппарат

1, 3, 4- пластины трения; 2 — сегмент

На шнеке 1 (рисунок 1.5) имеются витки левого и правого направлений, которые выполняют функции транспортера. Пальчиковый механизм предназначен для подачи стеблевой массы на цепочно-планчатый транспортер наклонной камеры комбайна. Управление пальчиковым механизмом производится рычагом 2.

Стеблеподъемники служат для разделения и подъема путанных и полеглых стеблей убираемой культуры перед их скашиванием. Стеблеподъемники крепятся на пальцах режущего аппарата.

Как устроена техника

Комбайн имеет относительно простую конструкцию, которая при этом включает достаточно много элементов. Одновременная работа все элементов обеспечивает эффективный сбор урожая. Классическая конструкция комбайна представлена на фото ниже.

На 3-D разрезе видно строение основных узлов комбайна и можно представить принцип его действия.

Общее устройство зернового комбайна:

- Жатка.

- Проставка.

- Наклонная камера.

- Молотильно-сепарирующее устройство (МСУ).

- Бункер.

- Копнитель.

- Двигатель.

- Трансмиссия.

- Ходовая система.

- Гидравлика.

- Электрооснастка.

- Органы управления.

- Кабина.

- Электронная контрольная система.

На схеме выше видно расположение основных деталей комбайна. Строение зерноуборочного комбайна позволяет ему работать в одно и том же режиме достаточно долгое время. Для надежной работы нужно следить за состоянием всех элементов и заменять их в случае необходимости. Своевременная заточка лезвий, замена масла и других жидкостей в двигателе и трансмиссии обеспечат долговечность работы.

При раздельном сборе урожая вместо жатки устанавливается платформа-подборщик.

Общие сведения комбайна Енисей 1200

Для фермерского животноводческого хозяйства проблема кормов является самой актуальной, решит их выращивание и уборка кормов зерноуборочный комбайн «Енисей 1200» с последующей переработкой у себя.

В России использую две технологии уборки, которые используются уже несколько столетий:

- сплошная, по этой технологии скошенные зерновые сразу и обмолачиваются. Раньше покос вывозили на ток, а там били цепами, чтобы отделить зерно от соломы и примесей, сейчас скошенные зерновые на комбайне сразу обмолачивают, зерно накапливают в бункере, а солому собирают отдельно;

- раздельная, скошенные хлеба укладываются в валок, где просыхают и дозревают. Потом при повторном прохождении комбайна валки подбираются и обмолачиваются. Зерно перегружается в бункер, а солома – в копнитель.

Интересный факт. Климатические условия на большей части таковы, что раздельная уборка применяется в большинстве случаев. Зерновые культуры созревают до молочно-восковой спелости. В этот момент их скашивают. Только потом выполняется обмолот и окончательная уборка зерновых.

Зерноуборочный комбайн «Енисей 1200». Видны основные узлы и агрегаты: кабина, жатка, бункер, платформа, двигатель и ходовая часть

Совет # 1. На засоренных полях возможна только раздельная уборка. Сорняки и зерновые высыхают неравномерно, поэтому на момент обмолота проще выполняется разделение зерновой массы и мусора.

Комбайн «Енисей 1200» эксплуатируется и выпускается в нескольких видах комплектации:

- для уборки пшеницы, ячменя, ржи и других зерновых;

- для уборки риса и сои.

Как работает комбайн

Принцип работы зерноуборочного комбайна представлен так.

Мотовильное устройство наклоняет хлебостои, режущий аппарат производит обрезку. Поступающая на шнек растительная масса сужается и пальцевыми приспособлениями подается в наклонную камеру, затем по транспортерной ленте в МСУ. Принимающий битер комбайна для уборки пшеницы перемещает сырье к барабану. Попадающие камни и тяжелые предметы винтовыми лопастями откидываются в камнеуловитель и оседают на дне.

Колосья проходят через бичи барабана по деке. Зерна выбиваются специальными насечками, заменяющими прямые биения на скользящие, уменьшая потери. Соломенная масса транспортируется и сталкивается с поперечной планкой, происходит процесс отделения. Сепарирующая зона обмолачивает до 100% зерновых культур. Из соломенной массы выделяется до 80%, остаток поступает на соломотряс и распушается. Зерна падают вниз, проходят через клавишный механизм и очищаются на решетке, солома поступает в копнитель.

Ворох передвигается по стрясной доске от МСУ и соломотряса к пальчиковой решетке. Там очищается, примеси выдуваются потоком воздуха от вентилятора: мелкие частицы проваливаются через решето очистки и падают на начало верхнего элемента, крупные — на середину. Сквозь открытые на 2/3 жалюзи зерна и маленькие колоски попадают на нижнее решето, крупные остатки — на удлинитель и в колосовой шнек. Зерна скатываются по доске и поступают в зерновой шнек.

Колосья с колосового шнека движутся последовательно в колосовой элеватор, потом на распределительный шнек, отбойный битер, барабан. Процесс обмолачивания повторяется. Зерновой шнек перемещает сырье в зерновой элеватор и бункер. Половонабиватель прессующей камерой почти наполовину уплотняет солому, попавшую в копнитель, направляет полову на дно устройства. Как только механизм наполняется, машинист нажимает на педаль для выгрузки копны. По завершении процесса копнитель автоматически закрывается.

Если вместо копнителя установлен измельчитель, происходит перемалывание мякины и разбрасывание ее по полю.

Принцип работы зерноуборочного комбайна

Зерноуборочный комбайн представляет собой сложную сельскохозяйственную спецтехнику, позволяющую одновременно выполнять сбор и обработку посевных культур. С его помощью тяжелый ручной процесс превратился в многофункциональный механизированный цикл с минимальными трудозатратами. При установке дополнительного оборудования агрегат способен собирать и другие технические сорта зерновых: кукурузу, рапс, гречиху и подсолнечник, зернобобовые и мелкосеменные смеси.

Среди агрономов и фермеров широкое распространение получили самоходные комплексы «Дон-1200», «Дон-1500» и «Вектор». Их производительность достигает 8-12 т за 1 час, потери зерна — не более 1,5%. Комплексы используются при прямом и раздельном способах комбайнирования.

Комбайн по сбору зерновых культур представляет собой сложный механизм, который выполняет полный технологический цикл, включающий такие операции:

- срезание хлебных колосьев;

- подачу их к молотилу;

- обмолот зерен;

- очищение вороха;

- перемещение в бункер;

- выгрузку зерна.

Устройство зерноуборочного комбайна, рабочий процесс от подготовки агрегата до его эксплуатации рассмотрим на примере Дон-1500.

Как устроена техника

Общее устройство зернового комбайна:

- Жатка.

- Проставка.

- Наклонная камера.

- Молотильно-сепарирующее устройство (МСУ).

- Бункер.

- Копнитель.

- Двигатель.

- Трансмиссия.

- Ходовая система.

- Гидравлика.

- Электрооснастка.

- Органы управления.

- Кабина.

- Электронная контрольная система.

При раздельном сборе урожая вместо жатки устанавливается платформа-подборщик.

Как работает комбайн

Принцип работы зерноуборочного комбайна представлен так. Мотовильное устройство наклоняет хлебостои, режущий аппарат производит обрезку. Поступающая на шнек растительная масса сужается и пальцевыми приспособлениями подается в наклонную камеру, затем по транспортерной ленте в МСУ. Принимающий битер комбайна для уборки пшеницы перемещает сырье к барабану. Попадающие камни и тяжелые предметы винтовыми лопастями откидываются в камнеуловитель и оседают на дне.

Колосья проходят через бичи барабана по деке. Зерна выбиваются специальными насечками, заменяющими прямые биения на скользящие, уменьшая потери. Соломенная масса транспортируется и сталкивается с поперечной планкой, происходит процесс отделения. Сепарирующая зона обмолачивает до 100% зерновых культур. Из соломенной массы выделяется до 80%, остаток поступает на соломотряс и распушается. Зерна падают вниз, проходят через клавишный механизм и очищаются на решетке, солома поступает в копнитель.

Ворох передвигается по стрясной доске от МСУ и соломотряса к пальчиковой решетке. Там очищается, примеси выдуваются потоком воздуха от вентилятора: мелкие частицы проваливаются через решето очистки и падают на начало верхнего элемента, крупные — на середину. Сквозь открытые на 2/3 жалюзи зерна и маленькие колоски попадают на нижнее решето, крупные остатки — на удлинитель и в колосовой шнек. Зерна скатываются по доске и поступают в зерновой шнек.

Колосья с колосового шнека движутся последовательно в колосовой элеватор, потом на распределительный шнек, отбойный битер, барабан. Процесс обмолачивания повторяется. Зерновой шнек перемещает сырье в зерновой элеватор и бункер.

Половонабиватель прессующей камерой почти наполовину уплотняет солому, попавшую в копнитель, направляет полову на дно устройства. Как только механизм наполняется, машинист нажимает на педаль для выгрузки копны. По завершении процесса копнитель автоматически закрывается. Если вместо копнителя установлен измельчитель, происходит перемалывание мякины и разбрасывание ее по полю.

Данная схема работы комбайна является классической.

Подготовка к работе

Хлебная масса не поддается стандартизации. Такую проблему, как потери зерна при обмолоте, решают усовершенствованием конструкции сельхозмашины и осуществлением регулировок рабочих органов.

Правильная техническая подготовка комбайна к работе — залог бесперебойного проведения всего технологического процесса.

Перед эксплуатацией агрегата проверяют его техническое состояние, комплектность, действие всех систем и единиц. При обнаружении неисправностей их обязательно устраняют.

- затяжки крепежных соединений;

- натяжение ремней и прогибы цепей;

- расположение шкивов, звездочек и контуров;

- герметичность деталей;

- состояние мотора и мостов;

- педали управления.

При подготовке к работе зерноуборочного комбайна для уменьшения потерь обмолота особое внимание уделяют настройке параметров с учетом вида убираемой культуры и условий эксплуатации. Так, для пшеницы:

- молотильный барабан устанавливают на скорость 900-1300 об/мин;

- зазор основной деки — на 8-12 мм;

- отверстия решета — 8-10 мм;

- пазы вентилятора — точки 2-3;

- частота вращения вентилятора — 700-850 об/мин.

Эксплуатация

Эксплуатация зерноуборочного комбайна должна осуществляться по инструкции:

- Проверяют уровень масла в двигателе, коробке, баке гидравлики, охлаждающую жидкость в радиаторе, топливо в топливном баке.

- Выбирают подходящую передачу при среднем положении рычага хода, толкают вперед и начинают движение.

- Регулируют скорость езды, проверяют тормоза.

- При температуре воздуха ниже 0°С двигатель должен поработать несколько минут на холостом ходу.

- Переключение скоростей осуществляют на ровной поверхности земли. Сначала переключатель устанавливают на нейтральную передачу, затем на желаемую.

- Педали тормоза сцеплены. Системой пользуются плавно. Запрещено двигаться по наклонной вниз на нейтралке.

- При движении комбайна по дорогам общего пользования жатки устанавливаются на свои места, направление передних и задних фар должно быть отрегулировано, включается только ближний свет. Зерновой бункер пустой.

- При езде по полю используют тормоза управления для снижения разворотного радиуса. На мягких участках уменьшают давление в передних шинах. На крутых склонах устойчивость улучшается с повышением давления колес. Если бункер загружен наполовину, шансы перевернуться минимальны.

- При обмолоте для обеспечения равномерной загрузки работают на больших оборотах силового агрегата. Предварительно регулируют скорость движения, высоту среза и мотовило так, чтобы загрузка хлеба происходила равномерно и непрерывно. Затем производят пробный заезд с отрегулированными параметрами.

Работы по установке оборудования, настройке и ремонту должен выполнять специалист, обладающий знаниями и навыками по работе с комбайном.

Схема работы комбайна

Силовой конструкцией зерноуборочного комбайна является рама, на которую опираются мосты. У комбайна два моста — передний с ведущими колесами и задний с поворотными. Также на раме крепятся молотильные устройства, транспортирующие приспособления, бункер для готовой продукции, двигатель внутреннего сгорания, кабина с соответствующими органами управления, механизация привода, гидросистема и электрооборудование. Спереди комбайна с использованием шарниров крепится жатвенная часть. Сзади, в зависимости от комплектации, может быть установлен измельчитель или копнитель для соломы.

Данная схема работы комбайна является классической. Наглядный пример работы комбайна представлен на видео в конце статьи. Посмотрев этот ролик, можно оценить качество конструкции и относительную простоту работы.

Подготовка к работе

Хлебная масса не поддается стандартизации. Такую проблему, как потери зерна при обмолоте, решают усовершенствованием конструкции сельхозмашины и осуществлением регулировок рабочих органов.

Правильная техническая подготовка комбайна к работе — залог бесперебойного проведения всего технологического процесса.

Перед эксплуатацией агрегата проверяют его техническое состояние, комплектность, действие всех систем и единиц. При обнаружении неисправностей их обязательно устраняют.

- затяжки крепежных соединений;

- натяжение ремней и прогибы цепей;

- расположение шкивов, звездочек и контуров;

- герметичность деталей;

- состояние мотора и мостов;

- педали управления.

При подготовке к работе зерноуборочного комбайна для уменьшения потерь обмолота особое внимание уделяют настройке параметров с учетом вида убираемой культуры и условий эксплуатации. Так, для пшеницы:

- молотильный барабан устанавливают на скорость 900-1300 об/мин;

- зазор основной деки — на 8-12 мм;

- отверстия решета — 8-10 мм;

- пазы вентилятора — точки 2-3;

- частота вращения вентилятора — 700-850 об/мин.

Размерно-весовые характеристики зерноуборочного комбайна «Енисей 1200»

Представляем в таблице основные характеристики комбайна “Енисей 1200”.

| Показатели | Размерность | Значения |

| Габариты: | ||

| длина | мм | 10500 |

| ширина по жатке | мм | 7500 |

| высота | мм | 3800 |

| Снаряженная масса | кг | 9700 |

| Объем бункера | л | 4500 |

| Максимальная производительность | кг/час | 9000 |

| Диаметр молотильных барабанов | мм | 550 |

| Производительность шнекового выгружателя зерна | кг/с | 17 |

Комбайн отличается довольно высокой производительностью. При средней урожайности зерновых от 20 до 30 ц/га обеспечивается оптимальное соотношение поступательного движения и обмолота зерна при подборе валков.