Содержание

Процесс работы измельчителя комбайна. Однобарабанный молотильный аппарат

К омбайны «ДОН» предназначаются для уборки зерновых колосовых культур во всех зерносеющих зонах России, не только прямым, но и раздельным комбайнированием. Дополнительные приспособления (при наличии) можно эффективно использовать на уборке крупяных и мелкосеменных, зернобобовых культур, семенников трав, подсолнечника, риса, сои, кукурузы на зерно, а также для крутосклонных работ.

В зависимости от условий уборки, зоны применения, а также от потребности хозяйства комбайны комплектуются копнителем (для сбора незерновой части урожая), капотом для укладки соломы и половы в валок либо измельчителем, который работает по следующим технологическим схемам: разбрасывание измельчённой соломы по полю, сбор соломы и половы в прицепные тележки и прочее.

К омбайн «ДОН-1500» выполнен по стандартной («классической») схеме с бильным молотильным устройством и клавишным сепаратором. Он комплектуется двигателем мощностью 220 л/с (162 кВт), усиленным мостом ведущих колёс с гидравлическим либо механическим приводом (в агрегатной компоновке), бункером увеличенной ёмкости с высокопроизводительным выгрузным устройством, что даёт возможность значительно сократить простои комбайна на выгрузке зерна и потребность в грузовом транспорте для вывоза зерна из-под комбайна.

И спользование барабана диаметром 800 мм и мощного двигателя обеспечивают устойчивость технологического процесса даже при уборке влажных длинностебельных хлебов. Для предотвращения забивания молотильного аппарата предусмотрены экстренный сброс подбарабанья, а также возможность его глубокого опускания (до 100 мм).

В комплектацию комбайна входит одна из жаток захватом 6,7 либо 8,6 метров. Также возможна поставка платформы-подборщика для раздельной уборки хлебов.

И спользование в жатках шнека большого диаметра, мотовила с двусторонними эксцентриковыми механизмами и граблинами, снабжёнными подпружиненными пальцами, вкупе с приводом, рассчитанным на передачу большого крутящего момента, обеспечивает устойчивое протекание технологического процесса жатки даже при уборке влажных, длинностебельных и засорённых хлебов.

Н а случай забивания шнека (при работе в наиболее тяжёлых условиях) в механизме привода предусмотрено реверсивное устройство, которое обеспечивает быстрое освобождение шнека от соломистой массы без затраты больших усилий со стороны комбайнёра.

В качестве моторной установки использован четырёхтактный дизельный двигатель СМД-31А водяного охлаждения с турбонаддувом и промежуточным охлаждением наддувочного воздуха. Система охлаждения двигателя состоит из трубчатого шестирядного водяного радиатора, воздушного радиатора аналогичной конструкции, сетчатого воздухозаборника с вращающимся очистителем пожнивших остатков и масляного радиатора.

М ост ведущих колёс с механическим приводом имеет в своём составе коробку диапазонов (механическая трёхходовая с четырьмя диапазонами переднего хода и одним – заднего хода); планетарно-цилиндрический двухступенчатый бортовой редуктор; сухое однодисковое сцепление с диафрагменной пружиной; рабочие тормоза (дисковые, с раздельным гидроприводом на каждое колесо); стояночный тормоз. Мост ведущих колёс с объёмным гидроприводом снабжён двухходовой коробкой с тремя диапазонами.

Н а комбайне «ДОН» установлены шины низкого давления 0,15-0,18 МПа (1,5-1,75 кгс/см 2). В отличие от шин комбайнов «НИВА» и «ЕНИСЕЙ», они имеют протектор с редкими и высокими грунтозацепами, что обеспечивает их самоочистку и высокую проходимость комбайна на влажных грунтах.

Г идравлическая система комбайна состоит из двух независимых систем: гидросистемы рабочих органов и гидросистемы рулевого управления. Гидросистема рабочих органов служит для подъёма/опускания жатки и мотовила, поворота выгрузного шнека, горизонтального перемещения (выноса мотовила), включения молотилки и выгрузного шнека, отключения жатки, изменения скорости комбайна и частоты вращения барабана и мотовила, прокрутки молотильного аппарата и жатки, улучшения выгрузки зерна из бункера, очистки воздухозаборника, управления копнителем либо измельчителем.

В первые на отечественных комбайнах использованы бесконтактные электронные устройства для контроля за всеми основными сборочными единицами и агрегатами.

С истема автоматического контроля технологического процесса и состояния важнейших агрегатов комбайна «ДОН» обеспечивает измерение частоты вращения основных рабочих органов комбайна (молотильного барабана, вентилятора очистки, вала двигателя) и скорости его движения; выявляет отклонения от номинала частоты вращения валов тех или иных агрегатов комбайна, предупреждает комбайнёра об отклонениях режимов двигателя, гидросистемы, молотильного аппарата и прочих агрегатов и систем комбайна от нормы посредством светового табло и звуковой сигнализации.

С ветовое табло смонтировано в кабине на передней стенке отсека кондиционирования и вентиляции, здесь же располагается блок переключателей электрооборудования комбайна.

Рис. 2. Комбайн «ДОН-1500» (часть щитков и ограждений снята).

1) – Жатвенная часть;

4) – Битер проставки;

5) – Кожух ведомого вала;

6) – Плавающий транспортёр наклонной камеры;

7) – Кабина комбайнёра;

9) – Загрузочный шнек бункера;

10) – Отбойный битер;

11) – Зерновой бункер;

12) – Горизонтальный выгрузной шнек;

14) – Щиток сброса соломы;

15) – Соломонабиватель (соломоподпрессовщик);

16) – Наклонный выгрузной шнек;

19) – Удлинитель верхнего решета;

20) – Верхнее решето;

21) – Колосовой элеватор;

22) – Колосовой шнек;

23) – Нижнее решето;

24) – Автономное домолачивающее устройство;

25) – Зерновой шнек;

26) – Разравнивающий шнек домолачивающего устройства;

27) – Транспортная доска;

28) – Вентилятор очистки;

30) – Бильный барабан.

О собое внимание в комбайнах «ДОН» уделено улучшению условий труда механизатора. Кабина оборудована отопителем, кондиционером, вентиляционной установкой с очисткой подаваемого воздуха, электрическим стеклоочистителем, тонированными стёклами, солнцезащитными козырьками, плафонами, фарами для работы в ночное время, зеркалом заднего вида, термосом для питьевой воды, аптечкой первой помощи, ящиками для вещей и документов.

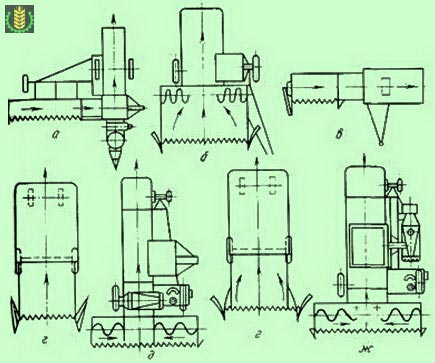

За конструкцией молотильные аппараты разделяют на бильные, штифтовые и комбинированные. Бильные бывают одно — и двухбарабанные, а штифтовые — однобарабанные. В комбинированных молотильных аппаратах — первый барабан штифтовой, а второй бильный. Штифтовые аппараты устанавливают в поперечном направлении к продольной оси молотилки, а бильные — как в поперечном направлении, так и в осевом ( Аксиально-роторные ).

На комбайнах КЗС — 9 «Славутич», РСМ — 10 «Дон-1500Б», «Лан», СК-5М и др. установленные в поперечном направлении однобарабанные бильные молотильные аппараты.

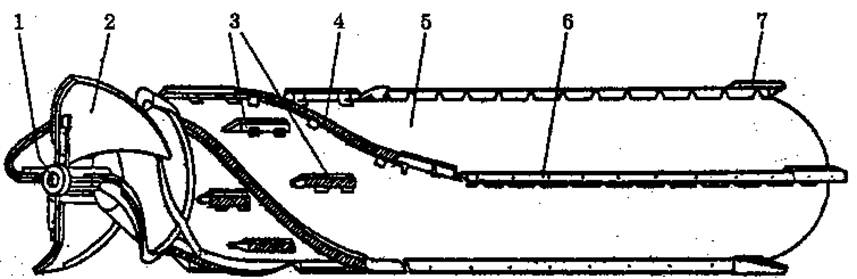

Молотильно-сепарирующее устройство комбайна КЗС — 9-1 состоит из барабана 1 (рис.1) и решетчатого подбарабанья (деки) 9 и механизмов привода. Барабан представляет собой ротор диаметром 700 мм и длиной 1485 мм. На валу ротора смонтированы диски, к которым присоединено десять планок-подбичников 20. На планках-подбичниках закреплены стальные рифлёные бичи 23. Половина бичей имеет правое направление рифлей, а остальные — левое. Бичи правого и левого направлений устанавливают на барабане поочередно. Это способствует равномерному распределению хлебной массы по поверхности подбарабанья. Вал барабана установлен на двух подшипниках и вращается при работе. Приводится он в движение от вала отбойного битера гидрофицированным вариатором (рис.2).

Подбарабанье 9 молотильного аппарата неподвижное, решетчатое, односекционное прутково-планчатое и состоит из боковой и поперечных планок с отверстиями. В эти отверстия установлены прутики, которые образуют решетчатую поверхность. Подбарабанье подвешено к боковой молотилке с помощью подвесок и двуплечих рычагов так, что расстояние между бичами барабана и планками подбарабанья на входе больше, а к выходу уменьшается. Оно охватывает снизу барабан по дуге в 126°.(Для барабанов комбайнов «Дон-1500» этот угол равен 130°, СК-5 — 146°, «Енисей-1200»-127°. С увеличением угла охвата вымолот зерна возрастает.) В задней части подбарабанья закреплена пальцевая решетка 7.

Во время работы молотильного аппарата барабан 1, вращаясь с большой скоростью, бичами 23 ударяет по хлебной массе и протягивает ее в зазоре между барабаном и подбарабаньем, таким образом, происходит обмолот. При этом зерно отрывается и выдавливается из колоса, приобретая возможность свободно перемещаться в потоке хлебной массы независимо от материнского растения, в том числе выделяться (сепарироваться) из совокупности движущихся стеблей. В результате обмолота однородная хлебная масса преобразуется в смесь из трех составных частей: соломы, половы и зерна. Солома — это стебли обмолоченных растений, полова — измельченные части стеблей, листьев, соцветий и колосков. Зерно представляет собой целые и травмированные зерновки. Смесь зерна и половы называют Мелким зерновым ворохом; смесь зерна, половы и соломы — Грубым .

Скорость движения хлебной массы в зазоре между барабаном и подбарабаньем меньше, чем скорость бичей, а потому хлебная масса поддается многократным их ударам и хорошо перетирается. Обмолоченное зерно вместе с мелкими примесями просыпается сквозь решетку подбарабанья 9 и попадает на стряхивающую доску 10, а грубый ворох (солома) с незначительной частью свободного зерна подается к отбойному битеру 4, который направляет его на соломотряс 6.

Поскольку качество работы молотильного аппарата зависит от частоты ударов бил по хлебной массе, то регулируют частоту вращения барабана. Это обеспечивается гидрофицированным вариатором. При подаче масла под давлением к гидроцилиндру вариатора его плунжер смещается вправо и перемещает обойму и подвижный диск шкива.

Рис. 1. Молотильный аппарат комбайна КЗС-9-1:

1 — барабан; 2 — крышка; 3 — отсекатель воздушного потока; 4 — отбойный битер; 5, 16 и 19 — щитки; 6 — соломотряс; 7 — пальцевая решетка;

8 — полотняный передник; 9 — подбарабанье; 10 — встряхивающая доска очистки; 11 — камера камнеуловителя; 12 — рукоятка; 13 — откидная крышка;

14 — труба с роликами;15 — переходный щиток; 17 — плавающий транспортер; 18 – прорезиненный ремень; 20 — Планка-подбичник;

21 — регулировочная пластина; 22 — болт; 23 — бичи

Клиновидный ремень вытесняется из русла и переходит на больший диаметр шкива. Усилие от ремня передается на диски шкива барабана, и ремень раздвигает диски, сжимая пружину, и занимает меньший его рабочий диаметр. Если уменьшают частоту вращения барабана, то с помощью рычага гидрораспределителя соединяют гидроцилиндр со сливной магистралью гидросистемы. Частоту вращения барабана контролируют за цифровым указателем на щитке приборов. На валу барабана смонтирована кулачковая муфта, которая обеспечивает автоматическое натяжение ремня. Частоту вращения барабана комбайна КЗС — 9-1 изменяют в пределах от 465 до 1013 об/мин.

Рис.2. Ременная передача от вала отбойного битера к гидрофицированному вариатору молотильного барабана

Если на комбайне установлен понижающий редуктор или специальный цепной повод с переменными звездочками, то частоту вращения регулируют от 210 до 420 об/мин.

Зазор между барабаном и подбарабаньем регулируют электромеханическим способом, клавишным переключателем из кабины комбайнера. Он должен обеспечить максимальный вымолот и минимальное повреждение, измельчение зерна. Если зазор малый, то лучше происходит обмолот, однако увеличивается повреждение зерна и значительно перетирается и измельчается солома. При большом зазоре не все зерно вымолачивается из колосков.

Качество работы молотильного аппарата зависит также от подачи хлебной массы. Увеличение подачи приводит к повышению количества недостаточно обмолоченного и значительных потерь свободного зерна.

Зазоры между бичами барабана и подбарабаньем находятся в пределах 14-55 мм на входе и 2-43 мм на выходе. Их регулируют электромотором-редуктором с помощью включателя. Для сбора зерновых культур устанавливают зазоры на входе 14-16 мм, а на выходе — 3-5 мм. Зазоры можно корректировать изменением длины передних и задних подвесок подбарабанья (рис.3). Контролируют зазоры через люки в боковинах корпуса молотилки.

Рис.3. Общий вид подбарабанья

На зерноуборочных комбайнах устанавливают также и двухбарабанные молотильные аппараты с двумя бильными барабанами. Эти аппараты состоят из приемного битера 6 (рис.4, б), барабанов 7 и 10, промежуточного 9 и отбойного 11 битеров. Они имеют односекционные подбарабанья и сепарирующую решетку. Во время работы хлебная масса сначала поступает в первый молотильный аппарат и обмолачивается в первой стадии. Здесь вымолачивается спелое и большое зерно, которое просеивается сквозь решетку подбарабанья и попадает на встряхивающую доску. Хлебная масса из первого молотильного аппарата идет на промежуточный битер, который направляет ее на второй молотильный аппарат. На промежуточной решетке под действием лопастей битера 9 из хлебной массы выделяется свободное зерно и просеивается на встряхивающую доску. Второй барабан 10 имеет большую частоту вращения, чем первый, и окончательно обмолачивает хлебную массу. Зерно просеивается сквозь подбарабанье 13, а солома отбойным битером подается на соломотряс. Зазоры между барабаном и подбарабаньем у второго молотильного аппарата меньше, чем в первого.

Такие молотильные аппараты устанавливают преимущественно на комбайнах для работы в условиях повышенной влажности. Комбайн «Єнисей-1200» оборудован таким двухбарабанным молотильно-сепарирующим устройством.

Штифтовый молотильный аппарат состоит из ротора, на поверхности которого закреплены планки со штифтами 16 (рис. 4, в) и подбарабанье 18. На подбарабаньях установлено несколько рядов штифтов 17. Штифты барабана и подбарабанья клиновидные. Передняя часть штифта барабана отклонена назад, против направления его вращения, а штифты подбарабанья, напротив, за направлением вращения. Каждый штифт барабана во время его вращения проходит между двумя штифтами подбарабанья. Зазор B с обеих сторон штифтов должен быть одинаковый. Штифтовый молотильный аппарат проводит обмолот более интенсивно, чем бильный, но значительно перебивает и измельчает солому.

Используют такие аппараты на комбайнах для сбора риса и хлебов повышенной влажности. Двухбарабаные молотильно-сепарирующие устройства, которые имеют первый барабан штифтовый, а второй — бильный — устанавливают на комбайнах, предназначенных для сбора риса и зерновых культур значительной влажности.

Особенностью конструкций молотильных аппаратов бильного типа комбайнов зарубежных фирм является наличие одного или двух сепарирующих барабанов, установленных за молотильным барабаном (рис. 4, д, е, ж; 8; 10). Некоторые фирмы, например, «Ford New Holland» за сепарирующими барабанами устанавливают еще дополнительно отбойный битер (рис. 10). А фирма «Deutz Fahr» сепарирующий барабан выполнила регулируемым по высоте, с целью уменьшения измельчения соломы. По данным зарубежных фирм установка сепарирующих барабанов на молотильных аппаратах повышает пропускную способность молотилок до 20%. Комбайны фирмы «Фиатагри» имеют сепарирующие барабаны над передней частью соломотряса с возможностью регуляции зазора между барабаном и подбарабаньем или демонтажа последнего.

На некоторых комбайнах фирмы «Claas» перед молотильным барабаном устанавливают барабан-ускоритель (рис. 7-8). Он имеет частоту вращения на 20% меньше, чем молотильный барабан. Это повышает качество обмолота и сепарации (рис. 4, з).

Комбайны фирмы «John Deere» могут оборудоваться двумя молотильными барабанами. Первый имеет диаметр 660 мм, а второй 450 мм. При такой конструкции обеспечивается обмолот и гораздо меньше повреждается зерно.

Рис. 4. Молотильные аппараты зерноуборочных комбайнов:

А — бильный однобарабанный; б — бильный двухбарабанный комбайна

«Єнисей-1200»; в — штифтовой однобарабанный; г — двухбарабанный

Комбинированный комбайна «Єнисей-1200Р»; д. — фирмы «Ford New Holland»; е — фирмы «МDW»; ё — фирмы «John Deere»; ж — фирмы «Massey Ferguson»;1, 8, 12 — пальцевые решетки; 2 и 15 — диски; 3 и 7 — барабаны; 4 — бичи;5, 13 и 14 — подбарабанья; 6, 19 — приемные битеры; 9 и 21 — промежуточные битеры;10 — второй барабан; 11,24 — отбойные битеры; 16,17 — штифты; 18 – подбарабанье штифтовое; 20 — барабан штифтовый; 22 — щиток; 23 — барабан бильный;25, 27 — подбарабанье; 26 — решетка; 28, 31, 32, 33 и 35 — барабаны;29, З0 и 36 — сепарирующие барабаны; 34 – барабан ускоритель

Аксиально-роторные молотильно-сепарирующие устройства проводят обмолот хлебной массы с продольным перемещением ее в молотильном аппарате.

Рис. 5. Молотильная часть (а) и молотильно-сепарирующие решетки

(б) кожуха аксиально-роторного МСУ комбайна КЗСР-9:

1 — стопорный винт; 2 — планка; 3 —.регулировочная тяга; 4 — рукоятка;

5 — указатель; 6 — шкала; 7 — подвижная часть секции; 8 — средняя часть секции; 9 — неподвижная часть секции; 10 — ротор; 11 — кожух ротора;

12 – направляющее ребро кожуха; А, Б, Б — нерегулированные молотильные зазоры (А = 42 мм; В = 35 мм);

Г — регулируемый молотильный зазор (Г = 2-32 мм); 13 и 14 — переменные секции подвижного участка молотильной решетки; 15 — секции молотильной решетки; 16 — механизм регуляции молотильных зазоров; 17 — переменные секции сепарирующей решетки; 18 — секции сепарирующей решетки; 19 — замок; 20 — шплинт

МСУ комбайна КЗСР — 9 состоит из цилиндрического корпуса (кожуха) 11 (рис. 5, а) и ротора 10. Корпус состоит из входной, молотильной, сепарирующей и исходящей частей. Молотильная часть кожуха состоит из подбарабанья и гладкой внутренней поверхности с направляющими ребрами 12. Подбарабанье — это трехсекционная прутково-планчатая молотильная решетка. Каждая секция решетки имеет неподвижную 9, среднюю 8 и подвижную 7 части. Неподвижные части секций установлены с зазором 42 мм на входе и нерегулированным ступенчатым зазором на выходе (23, 29 и 35 мм).

Подвижные части секций решетки соединены планками 2 с механизмом регуляции. Зазор на выходе регулируют в пределах 2-32 мм. Зазор В на входе нерегулированный и составляет 35 мм.

Сепарирующая часть кожуха имеет сепарирующие решетки с отверстиями. Она приводится во вращательное движение с частотой 9 об/мин, что способствует повышению сепарирующей способности. Секции подвижных и неподвижных частей подбарабанья и решетки сепарирующей части переменны в соответствии с культурой, которая собирается.

Ротор — это пустотелый цилиндр 5 (рис. 6) с лопастями 2 в передней части, криволинейными рифлеными 4, короткими 3 и гладкими прямолинейными 6 бичами. В задней части ротора закрепленные планки 7. Вал ротора установлен на подшипники в кожухе.

Рис. 6. Ротор МСУ:

1 — вал; 2. — лопасть; 3 — прямолинейные рифленые бичи; 4 — криволинейный рифленый бич; 5 — цилиндр; 6 – прямолинейный гладкий бич; 7 – планка

При вращении ротора лопасти 2 захватывают хлебную массу и направляют в зазор между ротором и подбарабаньем. Бичи ротора ударяют по хлебной массе, протягивают ее, и происходит обмолот. Мелкий ворох проходит сквозь решетки подбарабанья и попадает на транспортную доску. Солома (грубый ворох) перемещается к сепарирующей части кожуха, где заканчивается выделение мелкого вороха, а солома выталкивается ротором через окно кожуха наружу.

Комбайн состоит из жатки (хедера), подборщика, молотилки, устройства для сбора незерновой части урожая (копнителя или измельчителя), ходовой части и двигателя и кабины с органами управления.

Комбайн оборудован также электрической и гидравлической системами. Каждая из частей комбайна в свою очередь состоит из соответствующих узлов и механизмов.

Комбайновая жатка (хедер) включает в себя корпус с копирующими башмаками, делителями и шнеком, наклонную камеру с плавающим транспортером, механизмы подвески и уравновешивания, мотовило с механизмом регулирования положения и вариатором регулирования частоты его вращения, режущий аппарат с механизмом привода. Все комбайновые жатки имеют в основном одинаковое устройство. Они отличаются лишь шириной захвата (4,1; 5,0; 6,0; 7,0; 8,6м).

Молотилка состоит из молотильного устройства, соломотряса, очистки с транспортирующими устройствами (шнеками и элеваторами), системы механизмов привода, регулирования и сигнализации.

Копнитель представляет собой камеру, оборудованную соломонабивателем, половонабивателем, механизмом выгрузки и гидросистемой закрытия заднего клапана.

В определенных условиях вместо копнителя на комбайн навешивают измельчитель, который состоит из измельчающего барабана, противорежущего устройства, консольного шнека и вентилятора.

Ходовая часть включает в себя вариатор и мосты ведущих и управляемых колес. Мост ведущих колес состоит из муфты сцепления, коробки перемены передач, дифференциала, двух бортовых редукторов, ведущих колес и тормозной системы.

Двигатели комбайнов являются модификациями тракторных двигателей.

При помощи гидравлических устройств выполняют:

Подъем и опускание жатки;

Перемещение мотовила в вертикальном и горизонтальном направлениях;

Регулирование частоты вращения мотовила и механизма подборщика;

Регулирование скорости движения комбайна;

Управление копнителем и рулевой трапецией;

Перевод выгрузного шнека в рабочее и транспортное положения;

Управление частотой вращения барабанов молотильного устройства;

Отключение привода на механизмы жатки.

Молотильный аппарат Устройство молотильного аппарата

В передней части корпуса молотилки имеется приемная камера, в которую плавающий транспортер подает хлебную массу. В камере установлен приемный битер, который представляет собой трубу с четырьмя отклоненными назад лопастями с зубчатыми кромками. Этими лопастями битер захватывает хлебную массу и направляет в молотильный аппарат.

Молотильный аппарат состоит из двух барабанов бильного типа. Между ними установлен промежуточный битер с сепарирующей решеткой. За вторым барабаном расположен отбойный битер с направляющей решеткой. С нижней стороны оба барабана охватываются решетчатыми подбарабаньями.

Каждый барабан состоит из вала, двух крайних ведущих дисков со ступицами, закрепленными на валу шпонками, двух промежуточных кольцевых дисков и одного центрального диска, ступица которого установлена на валу с зазором равным 1 мм. Такая установка центрального диска позволяет ограничить прогиб вала от действия усилия натяжения приводных ремней.

На цилиндрической поверхности, образованной ведущими и промежуточными дисками и кольцами, закреплены восемь подбичников, к которым с помощью болтов крепятся бичи, имеющие правое и левое направление рифов. Бичи с правым и левым направлениями рифов устанавливаются на подбичниках через один.

При уборке длинносоломистых или влажных хлебов, при подборе неравномерно уложенных валков возможны случаи забивания молотильного аппарата хлебной массой. Наиболее эффективным способом его очистки является возможность сообщать барабану обратное вращение. Для этой цели на комбайне «Енисей-1200» имеется устройство, позволяющее прокручивать первый молотильный барабан в обратную сторону с помощью гидроцилиндра.

На правом конце вала барабана жестко установлен храповик и на подшипниках диск с рычагом. Рычаг присоединен к штоку гидроцилиндра, а сам гидроцилиндр закреплен на правом подкосе рамы молотилки. Управляется гидроцилиндр из кабины водителя или дублирующей рукояткой, расположенной под площадкой водителя. В устройстве механизма имеются два подпружинных фиксатора. Один из них установлен на диске, а другой – на правом подкосе рамы молотилки.

При нормальной работе комбайна оба фиксатора выведены из зацепления с храповиком. поэтому храповик, соединенный с валом барабана при помощи шпонки, вращается заодно с ними, а диск с рычагом, установленный на валу при помощи подшипников, не вращается. В случае забивания первого барабана хлебной массой его необходимо очистить. Наиболее эффективно это можно сделать обратным проворотом вала барабана. Для этого необходимо отключить привод на него, рычагом в кабине опустить подбарабанье первого барабана и вести в зацепление с храповиком оба фиксатора механизма обратного вращения вала барабана. провернув их на 90 0 относительно своей оси. Перемещают рукоятку управления золотником секции гидрораспределителя так, чтобы масло поступало в подпоршневую полость гидроцилиндра механизма обратного вала вращения барабана. В этом случае шток гидроцилиндра начнет выдвигаться и поворачивать диск с рычагом в сторону, обратную направлению вращения вала барабана при его нормальной работе. Вместе с диском будет поворачиваться и вал барабана за счет зацепления фиксатора с храповиком вала барабана, расположенного на диске. При этом фиксатор, закрепленный на правом подкосе рамы молотилки, будет просто скользить по храповику. Такое движение продолжается до полного выдвижения штока. После этого рукоятку управления золотником перемещают в обратное положение, и шток гидроцилиндра обратной прокрутки возвращается в исходное положение. В этом случае фиксатор, закрепленный на раме, будет удерживать храповик с валом в положении, которое они занимали при полностью выдвинутом штоке. Такие действия рукояткой управления золотником производят до полной очистки барабана от забившей его хлебной массы. После очистки барабана фиксаторы выводят из зацепления с храповиком, оттянув их за ручки и повернув на 90 0 , и устанавливают на имеющиеся упоры.

Подбарабанья обоих барабанов односекционные, с углом охвата 127 0 сварной конструкции. Каждое из них состоит из двух боковин, установленных на расстоянии друг от друга, равном рабочей длине барабана. Боковины соединены между собой планками прямоугольного сечения, параллельными оси барабана и установленными с переменным шагом. Между средними планками расстояния наибольшие, остальными – в обоих направлениях убывают в одинаковой степени. В случае износа передних кромок поперечных планок, подбарабанье можно снять, повернуть на 180 0 в горизонтальной плоскости и вновь установить.

Подбарабанья на корпусе молотилки установлены с помощью валов торсионов и подвесок. Подбарабанья с подвесками соединены регулировочными болтами. Изменение положения дек относительно барабанов осуществляется из кабины с помощью рычагов, которые фиксируются в соответствующих пазах на зубчатых секторах. Таким образом, обеспечивается регулирование зазоров между барабанами и подбарабаньями. Пружины облегчают перемещение дек с помощью рычагов.

Реферат

Комбайн ДОН-1500

1 ОБЩАЯ ХАРАКТЕРИСТИКА КОМБАЙНА ДОН-1500 4

1.1 Описание комбайна ДОН-1500 4

1.2 Устройство комбайна Дон-1500 5

2 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС КОМБАЙНА ДОН-1500 9

2.1 Особенности технологического процесса комбайна 9

Библиографический список 20

Сельскохозяйственная отрасль включает в себя большое количество подразделов, среди которых важное место занимает земледелие. Именно здесь и работает, пожалуй, самая сложная сельскохозяйственная машина — сельскохозяйственный комбайн. Все подобные машины разделены на несколько групп: комбайны для уборки корнеплодов, комбайны для уборки овощей и, конечно же, зерноуборочные комбайны. Именно о последних и пойдет речь сейчас. Зерноуборочный комбайн в полной мере отвечает гордому званию «комбайна», так как объединяет в себе огромное количество функций.

Он один в непрерывном ритме выполняет полный цикл по уборке зерновых культур, который включает в себя такие этапы, как срезание культуры и ее подачу в молотильный аппарат, где производится обмолот зерна из колосьев. В череве зерноуборочного комбайна зерно первично провеивается, отделяясь от плевел и вороха. В бункер комбайна — закрытый кузов этой огромной машины — зерно поступает уже обмолотым и чистым. Таким образом, зерноуборочный комбайн сам выполняет работу жатки, молотилки и веялки.

Помимо этого, некоторые модели комбайнов производят измельчение злаковых стеблей, таким образом, принимая участие в заготовке кормов, а именно соломы, для скотоводства. В зависимости от убираемой культуры и метода уборки (напрямую или на свал для злаковых) на комбайн монтируются различные виды навесного оборудования, как то жатки, косилки и т.д. Наиболее распространенными на постсоветском пространстве являются комбайны Дон-1500 и его модификации, производимый ростовским заводом «Ростсельмаш».

1 ОБЩАЯ ХАРАКТЕРИСТИКА КОМБАЙНА ДОН-1500

1.1 Описание комбайна ДОН-1500

Зерноуборочный комбайн Дон-1500Б предназначен для уборки зерновых колосовых культур прямым и раздельным комбайнированием, а с использованием дополнительных приспособлений — для уборки зернобобовых, крупяных мелкосеменных культур, подсолнечника, семенников трав, сои, кукурузы на зерно и зерностержневую смесь.

Для уборки незерновой части урожая комбайн по заказу потребителя может оборудоваться копнителем, универсальным измельчителем, капотом, измельчителем-разбрасывателем. В зависимости от способа уборки урожая и по требованию заказчика комбайн может комплектоваться универсальными жатками, а также платформами-подборщиками.

Этот самоходный, колесный, однобарабанный комбайн реально предназначен для настоящей уборки зерновых колосовых, может грамотно использоваться для сбора зернобобовых, крупяных и мелкосеменных культур и быть оснащенным хедерами разной ширины захвата. Тщательно комплектуется технологичным копнителем для абсолютного сбора незерновой части выращенного урожая или отменным капотом для грамотной укладки мякины и соломы в приспособленный для этого, валок или прекрасным измельчителем, работающим по самым разнообразным технологическим схемам. Предусматривается специальная тележка для перевозки жаток, а реальный диаметр шнека увеличен до 590 мм.

Достойное крепление пальчикового эксцентрикового механизма тщательно утоплено в прочном корпусе шнека, это в свою очередь, исключает наматывание какой-либо массы при тщательной уборке хлебов. Практичный, режущий аппарат вполне может использоваться соответственно в двух вариантах- как с пальцами закрытого, так и открытого типов.

Серийно комбайн начал выпускаться с 1986 года, в последующем став одним из самых популярных зерноуборочных комбайнов в СНГ. В 2006 году на смену «Дон-1500» пришла серия комбайнов «Acros» и «Vector».

1.2 Устройство комбайна Дон-1500

Комбайн оснащен усиленными граблинами увеличенной длины, где соответствующий аклон пальцев граблин автоматически устанавливается при непременном перемещении мотовила по поддержкам. Также качественно предусмотрено современное приспособление для его четкого монтажа и демонтажа всего лишь одним человеком. Изумительная подвеска традиционной пружинной системы имеет отменную регулировку для необходимого выравнивания мощного корпуса проставки при соединении ее с стильной наклонной камерой.

Имеющееся на комбайне, молотильное устройство естественно, включает в себя чудесный молотильный барабан, традиционное подбарабанье с максимально увеличенной площадью сепарации, чувствительный механизм регулировки подбарабанья и изумительный вариатор с автоматическим устройством мощного натяжения приводного ремня в прямой зависимости от реально создаваемой нагрузки. Соломотряс комбайна общей площадью в 6,02 кв.м., состоит из пяти жалюзийных, клавиш с нерегулируемой рабочей поверхностью.

На комбайне Дон-1500 имеется совершенно автономное домолачивающее устройство, а другое, транспортирующее устройство грамотно состоит из практичного зернового шнека, качественного зернового скребкового элеватора, колосового шнека, распределительного шнека технологичного домолачивающего устройства.

Рисунок 1 Схема электрооборудования комбайна

Дон — 1500 обладает клиноременным вариатором привода барабана, на нем установлен зарекомендовавший себя с хорошей стороны, дизель СМД-31А, реально четырехтактный, шестицилиндровый, с фантастическим непосредственным впрыском топлива прямо в камеру. Комбайн прекрасно оснащен выносливыми шинами с протектором максимально высокой проходимости, качественно оборудован комфортной кабиной с кондиционером и вентиляцией, регулируемым сиденьем, электронной системой, теплозащитными стеклами.

О любых нестандартных отклонениях комбайнер своевременно предупреждается световой и звуковой сигнализациями.

1.3 Основные технические характеристики

Комбайн Дон-1500Б — модернизированная модель комбайна Дон-1500А, обеспечивающая повышение производительности на 20-25% за счет новых технических решений.

Комбайны «ДОН» комплектируются дизельными двигателями ЯМЗ, СМД и Д — 461/51.

- Мощность двигателя ЯМЗ — 235 л.с.

- Ширина захвата жатки— от 6 до 8,6 м

- Пропускная способность молотилки — 10 — 12 кг/сек

- Максимальная скорость:

- Транспортная — 22 км/ч

- Рабочая — 5 км/ч

На эти комбайны устанавливаются копнители, измельчители и разбрасыватели.

Рисунок 2 Схема включения «массы» комбайна

2 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС КОМБАЙНА ДОН-15002.1 Особенности технологического процесса комбайна

Технологический процесс комбайна Дон-1500 протекает следующим образом:

Полосу стеблей убираемой культуры, отделяемую делителем от хлебостоя, захватывают лопости мотовила и подводят к режущему аппарату. Срезанные стебли подаются с мотовила к шнеку жатки. Шнек, имея спирали правого и левого направления, перемещает срезанные стебли от краев к центру жатки, где расположен пальчиковый механизм. Пальчиковый механизм шнека захватывает их, а также стебли, непосредственно поступающие на него, и направляет в окно жатки, из которого масса отбирается битером проставки и передается к транспортеру.

Наклонная камера, которая направляет ее в приемную камеру молотилки.

В молотильном аппарате масса обмолачивается и большая часть зерна и мелких соломенных фракций выдается через решетчатое подбарабанье на транспортную доску. Из молотильного аппарата хлебная масса выходит в виде двух фракций — соломенного и зернового вороха. Соломенный ворох, содержащий в основном крупную солому, и часть зерна попадает на самотряс, на котором отделяется оставшееся зерно и мелкие соломистые частицы, а солома по самотрясу поступает к копнителю. При сходе с самотряса солома захватывается граблинами соломонабивателя и направляется в камеру копнителя. По мере наполнения копнителя растет усилие подпрессовки соломы, которое воздействует на клапан аварийного заполнения и включает сигнал полного заполнения копнителя. Если механизатор почему-либо не заметил этого сигнала и не сбросил копну, то включается автомат сброса копны.

Зерновой ворох, выделенный через подбарабанье, а также зерно и мелкие соломенные частицы, выделенные на самотрясе, поступают на транспортную доску, которая подает этот ворох на очистку.

На решетах очистки, оборудованных вентилятором, зерно обдувается и окончательно очищается от соломистых примесей. Чистое зерно, прошедшее через оба решета, поступает по скатной доске решетного стана в зерновой шнек и транспортируется элеватором в бункер.

Недомолоченные колоски, сходящие с нижнего решета вместе с примесью свободного зерна и половы, попадают в колосовой шнек и перемещаются шнеком и элеватором к автономному домолачивающему устройству, где выделяется оставшееся зерно.

Образовавшийся после домолота ворох, поступает в горловину распределительного шнека, который сбрасывает его на конец транспортной доски. При этом труднообмолачиваемые колоски могут несколько раз циркулировать по контуру «домолот — очистка», пока не произойдет их полный вымолот.

Мелкая соломистая часть транспортируется воздушным потоком и решетами к половонабивателю, который подает ее в камеру копнителя или в шнек половооборотника — измельчителя.

При использовании навесного измельчителя солома с соломотряса поступает непосредственно на измельчающий аппарат и после измельчения молотковыми ножами выбрасывается через дефлектор в тележку или на поле. При этом она проходит через нижний люк и лопатки разбрасывателя, которые можно устанавливать в одно из двух положений: для выбрасывания на поле или укладки в валок.

Комбайны Дон-1500 при комплектации соответствующими приспособлениями могут использоваться на уборке кукурузы, подсолнечника, сои, сорго, крупяных культур, семенных трав.

В этом случае технологический процесс в молотилке комбайна практически не изменяется. Все рабочие органы остаются на месте. Однако, чтобы усилить воздействие этих рабочих органов на убираемую культуру с учетом ее свойств их подвергают некоторой доработке. Так, например, при уборке семенных трав, на переднюю часть подбарабанья молотилки устанавливается специальная сетка, которая способствует лучшему вытиранию семян, а в очистку вводят семенное решето, что улучшает сход в нижний полосовой шнек.

При уборке кукурузы функции молотильного аппарата остаются теми же, но для улучшения технологического процесса пространство между бичами перекрывают специальными щитками, а для повышения эксплуатационной надежности соломотряса так же закрывают щитками его первый и второй каскады.

Наибольшее изменение жатвенная часть претерпевает при уборки кукурузы и подсолнечника, для которых применяют принципиально новые приспособления.

Уборка некоторых других культур требует доработки шнека и мотовила. Так при уборке сорго на трубы граблин устанавливают специальные лопасти, обтянутые с одной стороны полотном, что способствует значительному снижению потерь зерна.

При уборке люпина на мотовила монтируются граблины с удлиненными пальцами.

Обмолоченное зерно выгружается в автопоезд камаз 55102, который отвозит погруженное зерно на механизированный ток, используется с прицепом и перевозит одновременно 23 тонны зерна. Высота бортов увеличивается, что позволяет увеличить объем кузова. Разгрузочное устройство позволяет открывать и закрывать борта автоматически, что сказывается на производительности.

Привезенное автопоездом зерно разгружается на площадку, а затем погрузчиком ЗПС-100 грузится в автомобиль ГАЗ-САЗ 35-07 и отправляется на доочистку на механизированный ток ЗАВ-40.

Очищенное зерно буртуется в ворох и хранится на крытом току для его последующей реализации.

2.2 Регулировка молотильного аппарата

Скорость движения хлебной массы в пространстве между барабаном и подбарабаньем меньше, чем скорость бичей и штифтов. Поэтому хлебная масса подвергается многократным ударам и перетирающим воздействиям бичей и штифтов, что способствует вымолачиванию зерна. Интенсивность вымолота зависит от скорости и числа ударов бичей, а также от размера зазоров. Поэтому оптимальный режим работы молотильного аппарата устанавливают, регулируя частоту вращения барабана и зазора а (см. рис. 9, а) между бичами барабана и планками подбарабанья, а штифтовых молотильных аппаратов — изменяя частоту вращения и боковой зазор между штифтами барабана и подбарабанья.

Частоту вращения барабана регулируют вариатором (рис. 10, а) при включенной молотилке на малых оборотах двигателя. Вариатор комбайна «Дон-1500» состоит из двух двухдисковых шкивов, охваченных клиновидным ремнем 15. Неподвижный диск 18 ведущего шкива установлен на ступице шкива 19 контрпривода молотилки. Подвижной диск 17 связан болтом 20 с обоймой 23, закрепленной на конце плунжера гидроцилиндра 21. Неподвижн й диск 6ведомого шкива смонтирован на валу 1 барабана, а подвижной диск — на ступице 2 неподвижного диска. Диск

5 может перемещаться вдоль оси ступицы.Для увеличения частоты вращения барабана комбайнер перемещает золотник гидрораспределителя так, чтобы масло из нагнетательной магистрали гидросистемы поступало в гидроцилиндр 21. Плунжер гидроцилиндра, а вместе с ним обойма 23 и подвижной диск 11 перемещаются вправо и выжимают ремень из ручья так, что он располагается на большем диаметре шкива. Одновременно ремень, преодолевая сопротивление пружины 4, раздвигает диски 5 и

6 ведомого шкива и перемещается на его меньший диаметр.Рисунок 3 Механизм регулирования режима работы молотильного аппарата комбайна «Дон-1500»:

а — вариатор частоты вращения барабана; б— механизм регулирования молотильных зазоров; 1, 41 — валы; 2, 3 — ступицы; 4 — пружина; 5, 6, 17, 18 — диски шкивов; 7—фланец; 8— диск барабана; 9, П — бичи; 10— подбичник (планка); 12 — подбарабанье; 13 — пальцевая решетка; 14— отбойный битер; 15 — ремень; 16— боковина молотилки; 19— шкив; 20— болт; 21 — гидроцилиндр; 22— маслопровод; 23— обойма; 24, 30, 46, 33— винтовые стяжки; 25, 27, 29, 43, 45, 52 — подвески; 26, 28, 32, 42, 44, 50— рычаги; 31 — кнопка; 33 — тяга; 34, 38— собачки; 35, 37— храповики; 36 — лимб с делениями; 39— цепь; 40— педаль; 47— пруток; 48, 49— планки; 51 — боковина; 54 — направляющаяЧтобы уменьшить частоту вращения барабана, перемещают золотник гидрораспределителя, соединяя полость гидроцилиндра 21 с системой слива. Под действием пружины подвижной диск 5 ведомого шкива выжимает ремень на больший диаметр. На ведущем шкиве ремень переходит на меньший диаметр, смещает подвижной диск 17и соединенный с ним плунжер. Частоту вращения барабана контролируют по показаниям на цифровом табло, информация на который поступает от индуктивного датчика, смонтированного с правой стороны на валу барабана.

На валу барабана смонтирована кулачковая муфта, обеспечивающая автоматическое натяжение ремня пропорционально передаваемой мощности.

Частоту вращения барабана комбайна «Дон-1500» изменяют от 517 до 954 мин -1 , комбайна СК-5А «Нива» — от 400 до 1335 мин -1 , а комбайна «Енисей-1200»— от 459 до 1354 мин -1 . Для уборки различных культур комбайном «Дон-1500» рекомендуется следующая частота вращения (мин -1): пшеница — 750. 820, ячмень, овес, рожь — 700. 780, кукуруза на зерно —350. 450, подсолнечник — 200. 300, горох — 350. 400, семенники трав — 650. 860.Частоту вращения барабана устанавливают в зависимости от убираемой культуры, сорта, степени зрелости, влажности и других факторов. Регулируют частоту вращения барабана осторожно, так как при недостаточной частоте возрастает недомолот, а при повышенной — дробление и микроповреждение зерна, а также чрезмерное измельчение соломы (рис. 4, а). Для каждой культуры регулировка частоты вращения барабана дополняет регулировку зазоров, которая является основной для молотильного аппарата.

Зазоры между бичами барабана и планками подбарабанья регулируют при помощи специального механизма, который у комбайна «Дон-1500» (см. рис. 4, б) снабжен торсионным валом 41. Подбарабанье при помощи подвесок 25, 27, 29, 43, 45, 52 прикреплено к валу. Рычаг 42, установленный на валу, соединен цепью 39 с расположенным в кабине механизмом дистанционного регулирования зазоров.

В зависимости от условий работы, убираемой культуры, ее состояния, времени суток регулируют зазоры, перемещая рычаг 32, который собачкой 38поворачивает храповик 37 и вместе с ним вал с барабаном лебедки. При этом цепь 39 наматывается на барабан, а подбарабанье поднимается. Для опускания подбарабанья нажимают на педаль 40 и, придерживая рычаг 32, увеличивают зазор.

Рисунок 4 Изменение показателей работы молотильного аппарата в зависимости от его регулируемых параметров:

а — частоты вращения; б — зазоров; в — подачи массы; 1 — недомолот; 2 — дробление зерна; 3 — просеивание зерна сквозь отверстия подбарабанья.Для экстренного опускания подбарабанья нажимают одновременно на кнопку 31 и педаль 40. Зазор контролируют по шкале зазоров, нанесенной на лимбе 36. Периодически проводят установочную регулировку зазора. Для этого рычаг 32 поднимают вверх до упора и совмещают деление шкалы 18/2 со стрелкой. Затем, изменяя длину винтовых стяжек 24, 30, 46 и 53, добиваются, чтобы зазоры между планками и бичами в начале и конце подбарабанья были (18 ± 1) и (2 ± 1) мм. Зазоры для каждого бича проверяют через люки, поворачивая барабан вручную. Отрегулированное таким образом подбарабанье рычагом 32 можно опускать и получать зазоры: на входе 18. 60 мм, на выходе 2. 58 мм.

Двухбарабанные комбайны снабжены двумя рычагами. Рычаг, расположенный в кабине, предназначен для регулировки зазоров первого молотильного аппарата. Рычагом, установленным на крыше молотилки, регулируют зазоры второго молотильного аппарата.

Боковые зазоры между зубьями штифтового барабана и подбарабанья должны быть одинаковыми с обеих сторон зуба. Смещение барабана в сторону вызовет одновременно недомолот и повышенное дробление зерна. В этом случае следует сместить барабан в подшипниках так, чтобы зубья барабана расположились симметрично относительно рядов зубьев подбарабанья.

Зазоры устанавливают такими, чтобы обеспечить максимальный вымолот и минимальное дробление зерна. При небольшом зазоре интенсивность обмолота больше, однако увеличивается повреждение зерна и сильнее измельчается солома (рис.4, б), что ухудшает качество работы очистки. При появлении недомолота зазоры постепенно уменьшают, пока не добьются полного вымолота. При этом следят за дроблением зерна. Если дробление возросло, увеличивают зазоры до появления признаков недомолота. Если таким приемом не удалось уменьшить повреждение зерна, снижают частоту вращения барабана.

Зазоры увеличивают, а частоту вращения барабана снижают при уборке легко обмолачиваемых культур. При этом следят за тем, чтобы не было недомолота. На уборке трудно обмолачиваемых, влажных и засоренных хлебов зазоры уменьшают, а частоту вращения барабана увеличивают в такой степени, чтобы не было повреждения зерна, но был хороший вымолот.

Качество работы молотильного аппарата зависит от подачи хлебной массы (рис. 4, в). Увеличение подачи выше оптимальной приводит к резкому возрастанию недомолота и большим потерям свободным зерном, так как при перегрузке на соломотряс поступает больше зерна. Поэтому работать с перегрузкой нельзя.

Из молотильного аппарата обмолоченная масса (ворох) выбрасывается барабаном с большей скоростью. Чтобы она попала на начало соломотряса, необходимо уменьшить скорость полета соломы. Эту функцию выполняет отбойный битер 11 (см. рис. 4, д). Лопасти битера захватывают обмолоченную массу и отбрасывают ее на переднюю часть соломотряса. Часть зерна из соломы просеивается сквозь пальцевую решетку 12, прикрепленную к задней планке подбарабанья и перекрывающую промежуток между подбарабаньем и клавишами соломотряса.

Таким образом, в данной работе было обозначено, что комбайн «Дон-1500» относится к группе с классической молотилкой. Он состоит из жатвенной части, включающей в себя жатку, проставку и накопительную камеру, молотилки, бункера, копнителя, двигателя, трансмиссии, ходовой системы, гидросистемы, кабины, органов управления, электрооборудования и электронной системы контроля технологического процесса и состояния агрегатов. На комбайне вместо копнителя можно установить универсальное приспособление для измельчения и сбора соломы и половы в прицепные тележки или разбрасывания их по полю.

Жатвенная часть с помощью наклонной камеры фронтально (спереди) присоединена к раме молотилки. Жатка соединена с проставкой шарнирно и может совершать колебательные движения как в продольной, так и в поперечной вертикальной плоскости. Такое соединение жатки с проставкой обеспечивает ей возможность при опоре на поверхность поля башмаками копировать рельеф поля и поддерживать установленную высоту среза растений режущим аппаратом.

На жатке смонтированы делители, мотовило, режущий аппарат, шнек, копирующие башмаки, в проставке-битер, а в наклонной камере-транспортер, для подбора валков на жатке устанавливают подборщик, мотовило снимают, а режущий аппарат отключают.

Молотилка состоит из следующих основных частей и механизмов: молотильно-сепарирующего устройства, включающего в себя барабан, подбарабанные и отбойный битер, соломотряса, транспортной доски, очистки, зернового и колосового шнеков, зернового и колосового элеваторов, домолачивающего устройства, снабженного распределительным шнеком. Очистка, расположенная под соломотрясом, состоит из верхнего, нижнего жалюзийных решет, удлинителя и вентилятора. На крыше молотилки установлен бункер, снабженный загрузочным и выгрузным шнеками.

Комбайны снабжены пневматическими колесами: передними ведущими и задними управляемыми. Все механизмы и ведущие колеса приводятся в действие от двигателя. Работой комбайна управляет машинист при помощи гидравлической системы и соответствующих механизмов, расположенных в кабине.

Рабочий процесс комбайна протекает следующим образом. Пальцы подборщика, смонтированного на жатке, подают стебли из валков на платформу или мотовило и укладывают на нее стебли, срезанные режущим аппаратом. Шнек сужает поток стеблей (хлебная масса) и направляет их к битеру, а от него — к плавающему транспортеру. Нижняя ветвь транспортера перемещает стебли в мотовильный аппарат. Вращающийся барабан наносит удары по потоку хлебной массы, перемещает ее по подбарабанью и обмолачивает.

Обмолоченная хлебная масса (грубый ворох) состоит из соломы, зерна, половы и примесей. Мелкие части грубого вороха, зерно и полову принято называть мелким зерновым ворохом. Основная часть (70-80%) зернового вороха в процессе обмолота проходит сквозь отверстия подбарабанья и падает на транспортную доску.

Солома с остатками зернового вороха выбрасывают барабаном с большой скоростью. Отбойный битер уменьшает скорость перемещения соломы и направляет ее на соломотряс. Во время перемещения массы по пальцевой решетки, установленной под битером, происходит дальнейшее выделение зерна из соломы. Битер, непрерывно отводя обмолоченную массу от барабана, предупреждает наматывание на него стеблей.

Ступенчатые клавиши соломотряса, совершая круговые движения, интенсивно перетряхивают солому. Зерно и мелкие примеси просыпаются сквозь отверстия клавиш и сходят по их наклонному дну на транспортную доску. Гребенки клавиш продвигают солому к выходу из молотилки.

Зерновой ворох, выделенный подбарабаньем и соломотрясом, по транспортной доске ссыпается на верхнее жалюзийное решето очистки. Зерно просыпается сквозь просветы решета и падает на нижнее решето. Под решета направлена струя воздуха от вентилятора, которая уносит в копнитель легкие примеси (полову). Очищенное зерно, прошедшее сквозь нижнее решето, собирается в желобе шнека, подается скребковым транспортером элеватора в шнек и загружается в бункер.

В процессе обмолота часть колосков отламывается от стеблей и необмолоченными поступают на очистку. Такие колоски сходят с верхнего решета на его удлинитель и сквозь просветы последнего просыпаются в желоб колосового шнека, который их сбрасывает на наклонный транспортер (элеватор), направляющий колоски в домолачивающее устройство. Вращающийся ротор устройства во взаимодействии с зубчатым подбарабаньем обмолачивает колоски и сбрасывает образовавшийся ворох на транспортную доску по всей ее ширине. В дальнейшем этот ворох поступает на решето очистки для выделения из него зерна.

Крупные примеси (сбоина), не прошедшие сквозь просветы удлинителя, вместе с легкими примесями (половой)выводятся из молотилки. Из бункера зерно выгружают шнеком на ходу или на остановках.

Для сбора соломы или половы на комбайн навешивают гидрофицированный копнитель или измельчитель. В копнитель солома подается соломонабивателем, а полова — половонабивателем. Сформированная копна выбрасывается на поле. Комбайн, снабженный измельчителем, может собирать измельченную солому вместе с половой в прицепленную сзади тележку, укладывать солому в валок или разбрасывать по полю.

Устройство и принцип работы остальных комбайнов первой группы в основном аналогичны. Различаются они размерами, устройством отдельных агрегатов, пропускной способностью и производительностью.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1 А.П.Акимов, Справочная книга тракториста-машиниста / А.П.Акимов, В.А.Лихачов — М.: Колос, 1993. — 350 с.

2 В.М.Байтин, Механизация и электрификация сельскохозяйственного производства / В.М.Байтин — М.: Колос, 2000. — 536 с.

3 Ю.И.Воронов, Сельскохозяйственные машины / Ю.И.Воронов, Л.Н.Ковалев, А.Н.Устинов — М.: Агропромиздат, 1993. — 256 с.

4 Зерноуборочный комбайн «Дон-1500» и его модификации: Учебное пособие / А.Г.Рыбалко, В.И.Дмитриенко, А.А.Протасов и др. — Саратов, 2002. — 188 с.

5 В.В.Стефанский, Эксплуатация комбайнов «Дон» / В.В.Стефанский — М.: Росагропромиздат, 1988. — 94 с.

Скачать: У вас нет доступа к скачиванию файлов с нашего сервера.

Ушло в прошлое время, когда хлеб убирали вручную. Для облегчения этой тяжелой и трудоемкой работы были созданы машины: жатки, скашивающие стебли с колосьями; молотилки, обмолачивающие колосья; сортировки, отделяющие полноценное зерно от примесей и семян сорняков. А потом жатку, молотилку и сортировку объединили в одну сложную машину, так появился зерноуборочный комбайн.

Наиболее ранние упоминания о комбайноподобных устройствах, облегчающих сбор и обработку урожая, относятся к временам Древнего Рима. На обширных зерновых полях Галлии (нынешние Испания и Франция) для уборки зерновых применяли специальный короб с гребнеобразной передней кромкой на нижней стенке, предназначенной для срывания колосьев со стеблей. Короб толкал бык (или несколько быков), а располагавшийся перед коробом работник (обычно, раб) приспособлением, напоминавшим швабру, сталкивал колосья с гребней, когда стебли попадали между ними и обрывались, в короб.

По принципу действия это примитивное устройство напоминает современную очесывающую жатку, принципиально отличающуюся от жаток с режущими аппаратами. Если верить древнеримским летописцам, такой короб с быком и одним рабом заменял труд десятерых работников с косами и ручными молотилками.Первые комбайны (как совокупность рабочих машин и устройств) перемещались упряжкой, состоявшей из 2 — 3 десятков лошадей. Затем для тяги комбайна стали использовать трактор.

В наше время почти все комбайны выпускаются самоходными. Они имеют свой двигатель, который приводит в действие и рабочие органы комбайна, и его ходовую часть. Тем не менее на полях еще встречаются прицепные, полуприцепные и навесные машины.Комбайн (англ. «сombine» — «соединение») — машинный агрегат, совокупность рабочих машин, одновременно выполняющих несколько разнохарактерных операций.

По названию убираемых культур комбайны называются зерно-, кормо-, силосо-, свекло-, льно-, конопле-, картофеле-, томато-, капустоуборочными и др.

Зерноуборочные комбайны предназначены для срезания стеблей, обмолота и очистки зерна при прямом комбайнировании или для подбора хлебных валков, обмолота и очистки зерна при раздельном комбайнировании. Кроме сбора очищенного зерна в бункер, которое затем выгружают в транспортные средства и отвозят на дополнительную очистку и хранение, комбайн обеспечивает сбор соломы и половы, которые затем выбрасывают в виде копен в поле, прессуют и грузят в транспортные средства или после измельчения разбрасывают по полю в виде сидератов (натуральных удобрений).

Самоходный зерноуборочный комбайн состоит из ходовой части (с двигателем, трансмиссией и движителем), а также нескольких агрегатов и устройств, последовательно выполняющих технологические операции по уборке зерновых культур. Эти операции включают срезание стеблей с колосьями и дальнейшую обработку стебле-зерновой массы с целью получения чистого зерна и переработки незерновой части урожая (половы, соломы и т. д.).

В зависимости от выбранного способа уборки зерновой культуры (прямое или раздельное комбайнирование), комбайн может быть оснащен различными технологическими опциями (в т. ч. сменными), но основная комплектация, обеспечивающая технологический процесс включает жатвенную часть или подборщик, молотильное устройство, сепарирующее устройство, транспортные механизмы, зерновой бункер и копнитель (либо измельчитель). Каждый из технологических механизмов комбайна может иметь те или иные конструктивные отличия, но их основное назначение и принцип работы отличаются мало.

Классификация зерноуборочных комбайнов

Зерноуборочные комбайны классифицируют по способу использования энергии (агрегатирование) и по схеме движения потока хлебной массы в процессе ее обработки.

По способу агрегатирования комбайны подразделяются на три типа: прицепные (рис.1, а, б, в) , самоходные (рис. 1, г, д, е) и навесные (рис. 1, ж) . Прицепные и навесные комбайны делятся, в свою очередь, на две группы: моторные — с приводом рабочих органов от собственного двигателя и безмоторные — с приводом рабочих органов от ВОМ трактора или самоходного шасси.

По направлению движения потока срезанных стеблей, подаваемых в молотильный аппарат, зерноуборочные комбайны делятся на: Г-образные (рис. 1, а) , Т-образные (рис.1, д, ж) , поперечно-прямоточные (рис. I, в) и продольно-прямоточные (рис. 1, б, г, е) . Продольно-прямоточные комбайны бывают с пассивным и активным сужением потока хлебной массы.

Рис.1 Зерноуборочные комбайны: а — прицепной Г-образный; б — прицепной прямоточный; в — прицепной поперечно-прямоточный; г-самоходный продольно-прямоточный; д — самоходный Т-образный; е -самоходный прямоточный с пассивным сужением; ж — Т-образный навесной на самоходное шасси

Рис.1 Зерноуборочные комбайны: а — прицепной Г-образный; б — прицепной прямоточный; в — прицепной поперечно-прямоточный; г-самоходный продольно-прямоточный; д — самоходный Т-образный; е -самоходный прямоточный с пассивным сужением; ж — Т-образный навесной на самоходное шассиОтдельную группу составляют крутосклонные комбайны, предназначенные для работы в гористой местности. Особенность конструкции заключается в наличии гидромеханизмов, автоматически обеспечивающих горизонтальное положение молотилки.

Основная характеристика зерноуборочного комбайна — расчетная пропускная способность его молотильного аппарата. Она зависит от типа и размеров рабочих органов, а также от их регулировок, состояния убираемой культуры, рельефа поля и других факторов. От пропускной способности молотилки (т. е. ее производительности) зависит и скорость перемещения комбайна по полю, и возможность установки широкозахватных жаток, и быстрота уборки урожая в целом.

По пропускной способности молотильного аппарата комбайны классифицируют (пропускная способность в кг/сек): 1500 1,5

4,43Источник https://otzivavto.ru/harvesters/process-of-the-combine-harvester-singledrum-threshing-machine/

Источник

Источник

Источник